Аппарат для тепловой обработкисыпучих материалов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ЕТИЛЬСТВУ

Союз Советских

Социалистических

Республик

840635 (61) Дополнительное к авт. свид-ву (22) Заявлено 050679 (21) 2778890/24-06 с присоединением заявки Мо— (23) Приоритет—

Опубликовано 230681 Бюллетень Но 23

Дата опубликования описания 2306.81 (5!)М. Кл.з

F 26 В 11/04

27 В 7/08

Государственный комитет

СССР но делам изобретений и открытий (53) УДК 66 . 04 7. 455 . .7 (088. Ы) (72) Авторы изобретения

В.Н.Соболев и А.В.Соболев (71) Заявитель (5 4) АППАРАТ ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ

СЫПУЧИХ МАТЕРИАЛОВ

Изобретение относится. к тепловой обработке, преимущественно, сушке.

Известны аппараты для тепловой обработки сыпучих материалов, содержащие вращающийся барабан, заключенный с радиальным зазором в цилиндрический корпус, снабженный электрическим индуктором, питаемым токами промышленной частоты (1).

Однако ввиду необходимости использования электроэнергии и механических приводов данная установка неэкономична.

Наиболее близким к предлагаемому по технической сущности является аппарат для тепловой обработки сыпучих материалов, преимущественно сушки и прокалки, содержащий реторту с винтовыми каналами на внутренней поверхности и размещенный вокруг реторты нагреватель (2) .

Однако данный аппарат не обеспечивает качественного перемешивания материала и характеризуется длительностью процесса.

Цель изобретения — повышение качества сушки и прокалки.

Поставленная цель достигается тем, что реторта установлена с воэможностью вращения и с обоих торцов имеет отсеки, отделенные от нее перегородками и служащие доэаторами-сместителями, причем каждая перегородка выполнена .с окном.

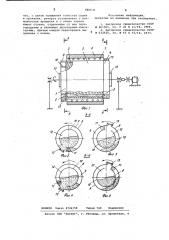

На фиг. 1 схематически изображен предлагаемюй аппарат; на фиг. 2 -разрез A-A на фиг. 1 при нижнем положении окна; на фиг. 3 — то же, при вер10 хнем положении окна; на фиг. 4-разрез Б-Б на фиг.1 при нижнем положении окна; на фиг. 5 — то же, при верхнем положении окна.

Аппарат имеет загрузочный отсек-дозатор 1, реторту 2 с нанесенными по . винтовой линии на ее внутренней поверхности каналами 3 и приемный отсек-смеситель 4, разделенные между собой перегородкайи 5, и кожух б с нагревателем 7.

Приемный отсек-смеситель устанавливается по отношению к отсеку-дозатору встречно, т.е. зеркально.

Загрузочный отсек-дозатор 1 (фиг.

2) и приемный отсек -смеситель 4 .(фиг ° 4) выполняются идентичными и представляют собой плоский барабан 8 с.дозирующим каналом 9 и образующей живое сеченйе перегородкой 10 для дозировки загрузки материала, закан30 чивающейся тупиком, в котором распо840635 ет постоянное перемешивание и усреднение готового материала.

Прокаленный и усредненный материал выгружается иэ бункера-смесителя через герметичный люк fÇ, расположенный по оси вращения произвольно по отношению к люку загрузочного отсека-доэатора.

Отсеки выполняются идентичными, а функции, выполняемые ими, могут быть разные. Любой из отсеков может быть или загрузочным доэатором, или смесителем. В связи с этим возможны различные варианты работы аппарата.

По первому варианту реторта с отсеками вращается в одном направлении, а рабочая зона нагрева охватывает только,реторту. В этом случае один иэ отсеков является дозатором, другой- смесителем, т.е. материал проходит одностадийную обработку в одном направлении.

По второму варианту реторта с отсеками снабжена реверсивным проводом вращения при той же рабочей зоне нагрева, что и в,первом варианте. Пропущенный в одном направлении материал и собранный в отсеке-смесителе при обратном вращении реторты проходит еще одну стадию обработки и возвращается в исходный отсек-дозатор, который в данном случае выполняет роль отсека-смесителя, т.е. представляется воэ— можность осуществлять многократность процесса без применения дополнительных устройств и средств и сократить потери времени на загрузку и выгрузку материала.

Третий вариант предполагает те же условия, что и во втором, но рабочая зона нагрева охватывает один иэ отсеков или оба одновременно, с целью предварительногоо подогрева обрабатываемого материала с последующей выдержкой готового материала под .температурной нагрузкой.

Предлагаемое конструктивное решение позволяет: а) осуществлять дозировку загрузки и ббеспечивать равномерность распределеиия материала по всей длине реторты, перемешивание (шихтовку) и усреднение получаемого материала; б) осуществлять процесс многократно беэ применения дополнительных устройств и средств„ вследствие возможных вариантов работы аппарата, в) сократить потери времени на загрузку и выгрузку материала.

В дальнейшем происходит отделение материала, находящегося в реторте, от материала, пересыпанного в канал 9, и транспортирование era в объем 12 отсека-смесителя 4,, где он усредняется (фиг.5) . 50

В отсеке-доваторе 1 перегородка 10 является элементом дозирующего канала, определяющим его живое сечение, т, е ., Мен яя местоположение пере городки, Можно регулировать объем порции загрузки за бдин оборот реторты. В отсе55 ке-смесителе 4 1. аналогичная перегородка служит для захвата порции обработанного материала и транспортирования его в объем 12 для усреднения и выгрузки через люк 13. Готовый материал пос-60 тупает в приемный объем отсека-смесйтеля через соединительное окно 11, который предотвращает обратное попадание материала в реторту при неизменяемом направлении ее вращения и осуществля- 65

Формула изобретения

Аппарат для тепловой обработки сыпучих материалов, преимущественно сушки и прокалки, содержащий реторту с винтовыми каналами на внутренней поверхности и размещенный вокруг реторты нагреватель, отличающийся тем, ложено окно 11, соединяющее отсек с ретортой. Внутренний объем 12, ограниченный перегородкой 10 (в отсеках), служит для приема и усреднения материала, загрузка или выгрузка которого осуществляется через люки 13.

Устройство работает следующим образом.

Подготовленный материал для обработки, например для прокапки, засы1 пается в загрузочный отсек-дозатор 1, после чего люки 13 отсека-доватора 1 и отсека-смесителя 4 герметично закрываются, и предварительно разогретая до температуры прокаливания материала реторта 2 приводится во вращательное ,движение вокруг своей оси совместно с жестко закрепленными на ней отсеками. При каждом обороте устройства отсеком-дозатором 1 подается в реторту определенная порция материала на обработку, которая равномерно распреде- 20 ляется по реторте (по всей ее длине) каналами 3. Количество материала, подаваемого на загрузку за каждый оборот, зависит от выбранного живого сечения и длины дозирующего канала 9.

На фиг. 2 показан момент захвата порции материала дозирующим.каналом 9 отсека-дозатора 1, при этом предыцушая порция материала через окно 11 пересыпается в реторту 2,. При вращении () реторты происходит разделение материала перегородкой 10 на дозу материала, которая движется по дозирующему каналу. 9, и оставшуюся часть обрабатываемого материала в отсеке-дозаторе (фиг.3), т ° е. за каждый оборот реторты по дозирующему каналу на обработку поступает идентичная порция материала.

Обрабатываемый материал при вращении реторты перемещается винтовыми каналами 3 к разгрузочному отсеку-смесите-. 40 лю 4 и в момент прохождения окном 11 нижней точки через него пересыпается из реторты в дозирующий канал 9(фиг.4) 840635

ВНИИПИ Заказ 4742/59 Тираж 740 Подписное

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4 что, с целью повышения качества сушки и прокалки, реторта установлена с возможностью вращения и с обоих торцов имеет отсеки, отделенные от нее перегородками и служащие дозаторами-смесителями, причем каждая перегородка выполнена с окном.

Источники информации, принятые во внимание при экспертизе, 1. Авторское свидетельство CCCF

9 201965, кл. F 26 В 11/04, 1966.

2. Авторское свидетельство СССР у 632625, кл.. В 65 G 53/14, 1977.