Способ получения простых эфиров

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

Союз Советских

Социалистических

Республик пи841578 (61) Дополнительный к патенту(22) Заявлено 203..1.75 (21) 2190954/23-04 (23) Приоритет - (32) 211174 (31) 29683-A/74 (33) Италия

Опубликовано 230681. Бюллетень Йо 23

Дата опубликования описания 23.0681 (з1)м. к .

С .07 С 43/04

С 07- С 41/09

Государственный комитет

СССР по делам изобретений и открытий (S3) 4)(547 .27 .07 (088 .8) (72) Авторы Иностранцы изобретения ВМТТорНо фатторе, джованни манара и BpyHo HoT (Италия) Иностранная фирма Снампрогетти С.п.A. (Италия) (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ ПРОСTblK ЭФИРОВ

Изобретение относится к способу получения простых эфиров, в частности диметилового и диэтилового, которые находят широкое применение в химичес- 5 ком производстве в качестве растворителей и промежуточных продуктов в химическом синтезе.

Известен способ получения простых эфиров дегидратацией спиртов при тем-. 10 ,<пературе 150-350 С,давлении 1-30кг/см (в качестве катализатора используют активированную окись алюминия) и объемной скорости 1-10 см- 1

Возможно проведение процесса также в присутствии окиси алюминия на инертном носителе-кизельгуре (1).

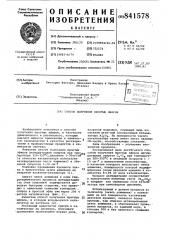

Однако окись алюминия в ходе гидротермического процесса дегидратации (за счет спекания) подвергается до» 2О вольно быстрому старению, что приводит к заметному снижению конверсии спирта в простой эфир уже через 200 ч

° работы катализатора (фиг, 1) .

Известен спбсоб получения простых 25 эфиров, в котором используется катализатор на носителе (2) °

Указанный недостаток присущ и катализатору на носителе, поскольку кремниевое производное играет роль . 3О инертной подложки, служащей лишь носителем акти=ной составляющей катализатора А1 09. На поверхности такого катализатора также имеет место наличие

ОН-групп, способствующих спеканию.

Цель изобретения — улучшение технологии процесса.

Поставленная цель достигается способом получения простых эфиров дегидратацией спиртов Сл-Со при температу- ре 280-350 С и объемной скорости 1

1 0 см-" в присутствии катализатора, в качестве которого используют окись алюминия, поверхность которой модифицирована слоем двуокиси кремния в количестве 8-18% от веса катализатора.

Процесс дегидратации осуществляют в присутствии инертных газов (N CO<) в твердом или ожиженном слое катализатора при атмосферном давлении.

Используемый в данном процессе ка талиэатор (окись алюминия) с нанесе| ными на его поверхность частичками двуокиси кремния, является более прочнык, чем обычная активированная окись алюминия, и обеспечивает проведение процесса, по крайней мере, в течение 500 ч без заметного сжижения конверсии.

841578

Модифицирование поверхности окиси алюминия двуокисью кремния достигают посредством обработки поверхности окиси алюминия такими соединениями как (С Н О)„ 5i; (CH О) SiС),2, 5iС)4, (Cg Hy)g S i С )д (CH )4 S i; (Су Н ) S i Н;

СНБО) 5 НЮ5 iН ) Н 95 i/СООСНЭ/

В результате такой обработки образуется поверхностный слой двуокиси кремния эа счет реакции ОЧ-групп окиси алюминия и кремнийсодержащего соединения.

Данные ИК-спектроскопии показывают, что спектральные полосы при

3795 и 3737 см-", соответствующие раэличньм -ОЧ группам, на поверхности окиси алюминия исчезают, в то время как наблюдается полоса при 3745 см которая характерна для Oii-групп, св яэанных с окисью кремния, т.е. для

Si -ОН.

Пример 1. Получение катализато 29 ра осуществляют следующим образом.

Т а б л и ц а 1

Свойства окиси алюминия типа А Пок азатель

Насыпной удельный вес, г/см

0,51

301

0,88

Трубчатый реактор со стационарным слоем поочередно заполняют 1 г окиси алюминия, обработанной (С Н О)4 Si

40 или 1 r необработанной окиси алюминия. Реактор нагревают до 300бС в токе азота, подаваемьм со скоростью

400. мл/ч при атмосферном давлении, а затем обрабатывают метанолом, по45 даваемьм со скоРостью 1r/r- ч.

Продукты, выходящие из реактора (азот, диметиловый эфир (ДМЭ), вода) анализируют с помощью ГЖХ. При этсм побочные продукты отсутствуют. Результаты анализа приведены в табл. 2 ..

Таб лица 2

Окись алюминия типа A Окись алюминия

+1 О, 2 Ъ дв уок ис и кремния

Катализатор. Температура, С

Давление,атм

300

300

Объемная скорость,r/г ч

Конв ерсия метанола мол.Ъ и

Площадь поверхности, м /r

Общий объем пор, см /r

Пример 2. Сравнение каталитич еск их онойстн предлагаемого и известного катализаторов .

Одну часть технической )(-окиси алюминия типа А в виде шарик ов диа— метром 3-4 мм, свойства которой указаны в табл. 1, активируют в токе о азота при 450 С и далее используют в процессе дегидратации для сравнения с предлагаемы каталиэаторсм .

Вторую часть обрабатывают (С Н О )4S по примеру 1, так что содержайие двуокиси кремния в окиси алюминия составляет 10,2%.

100 г окиси алюминия, св >яства которой указаны в табл. 1, помещают в автоклав е ав топодогрев )M вместе с 40 r (С Н О)4 Si. Автоклав откачивают и продувают азотом несколько раз, чтобы удалить все следы кислорода, после чего заполняют его азотом под давлением 5 кг/см . Автоклав нагревают до 200 С и выдерживают при этой температуре в течение

4 ч. По окончании автоклав охлаждают, давление снижают и извлеченную окись алкминия подвергают дальнейшей термообработке в азоте в течео ние 2 ч при 200 С, а затем прокаливают на воздухе при 500 С в течение

4 ч.

В полученном таким образом катализаторе содержание двуокиси кремния составляет 10%. Указанный к атали затор используют в реакции дегидратации.

841 578

Из данньм таблицы видно, что обработка (C ?I

A в отсутствии давления водяного пара.

П р и и е р 3. Сравнение устойчивости к старению известного и пред лагаемого катализаторов.

Известно, что при дегидратации спиртов до простых эфиров имеет место повышение парциального давления водяного пара, который постепенно со временем снижает активность окиси алнминия.

Окись алюминия типа A и окись аЛюминия типа А +1 0,2% двуокиси кремния

Таблица 3

Окись алюминия типа А

Окись алюминия типа

+ 10,2Ъ дв.уокиси кремния

Катализатор.

Температура, С

Дав ление, атм

300

300

Объемная скорость, r/r ч

15;31;46

5;1.0

Время обработки,ч

Конв ерсия СН ОН, мол. Ъ

77;77;75

28,5

DJ при 300 С в то время как в тех же условиях окись алкминия, необработанная соединениями кремния, быстро теряет св ою ак тив ность .

4р Пример 4. Окись алюминия типа А и окись алюминия типа А, содержащая 10,2% двуокиси кремния, подвергают старению в присутствии водяного пара в более мягких условиях, а именно при 300 С и давлении водяного пара 5,5 атм и азота 2 атм в течение 512 ч.

Периодически отбирают пробы катализатора с тем, чтобы проследить во времени изменения их каталитической актив ности.

Каталитическая активность катализаторов (известного и предлагаемого) при давлении водяного пара 5,5 агм и давлении азота 2 атм представлена

55 в табл. 4.

Таблица 4

Катализатор ись алюминия тип А

300

300

Спад актив ности катализатора сопровождается спекание окиси алккиния, площадь пов ерх ности к от орой за 1 0 ч падает до 108 м /г.

Напротив, окись алкминия типа А, содержащая 10,2Ъ двуокиси кремния, после обработки при 300 С и давлении о водяного пара 15 атм, лишь незначительно снижает каталитическую активность (после 46 ч конверсия метанола сгабилизируется на 75%).

Кроме того, площадь поверхности катализатора уменьшается в гораздо меньшей степени (после 46 ч она составляет 232 м /г) .

Таким образом > модифицирование поверхности окиси алюминия двуокисью кремния позволяет сохранить дегидратационные свойства окиси алюминия неизменными даже после длительного пребывания в атмосфере водяного пара

Температура реакции, С

Давление реакции, атм подвергают процессу быстрого старения .за счет обработки их паром при температуре 300 С и давлении водяного пара 15 атм.

Время от времени воду удаляют и катализатор сушат при 300 С и атмосферном давлении в тске азота, подаваемом со скоростью.400 мл/ч, а затем подают метанол.

Каталитическая актив ность катализаторов (известного и предлагаемого) в процессе старения (фиг . 2) последних при температуре 300 С и давлении водяного пара 15 атм представлена в табл. 3.

Окись алюминия типа А, +1 0,2% двуокиси кремния

841578

Продолжение т абл . 4

Объемная скорость, г/г ч

36;115;210;512

36 11 5; 210; 512

Время обработки, ч

Конверсия СН СОН, мол.%

79;79;72 61

19;78 78;78

Из таблицы видно, что снижение активности катализатора происходит медленнее, чем в примере 2, когда давление пара 15 атм, после 210 ч спад активности гораздо значительнее для окиси алюминия типа А, Однако с увеличением времени обра- о ботки до 512 ч окись алюминия типа A все еще продолжает разлагаться, тогда как окись алюминия, содержащая

Таблица о

Свойства окиси алюминия типа В

Показатель

0,95

210

40 азота, после чего добавляют ме40 танол

В табл. 6 представлена каталитическая активность двух образцов окиси алюминия типа В в зависимости от времени старения при давлении водяного4S пара 15 атм в процессе попучения ДМЭ.

Таблица 6

Окись алюминия тип В

Катализатор

Окись алюминия типа

В +8,1% двуокиси и ремния

Температура, С

280

280

Дав ление, атм

0,8

0 8

0 5 10;168

76;10 у4 у2

0 р 5;1;36;;1 68

75;74;73;73;72;71

Конверсия, мол. В

Насыпной удельный вес, г/см

Площадь поверхности, м /r

Общий объем пор, см /г

Обработанную и необработанную (С Н О) Б1 скись алюминия пода ергают старению в присутствии водяного пара при давлении 15 атм.

Воду периодически удаляют и ката-, лизатор высушивают при 280ОC в токе

Объмная скорость, r/ã. ч

Время обработки, ч

10,2% двуокиси кремния, не изменяет своей активности °

Пример 5, Одну часть технической f-окиси алкминия типа В, свойства которой приведены в табл. 5, используют для дегидратации, другую часть обрабатывают (С Н,-О) Si по примеру 1, так что содержание двуокиси кремния в катализаторе составляет

8,1%.

841 578

Пример,Р

Объемная скорость

r/ã- ч

Конв ерсия, мол.%

Время, ч

83,8

9,45

300 4

83,6

9,75

84,1

300 3

84,0

84,3

300 4

1 0,05

84,4

83,9

10

9,75

300 2

83,7

300 . 4

84,0

9,45

84,0

83,0

83,6

82,9

82,9

300 3

9,60

300 2

9,60

Площадь поверхности окиси алюми ния типа В после 1 68 ч при 280 С при давлении воды 30 атм уменьшается до

90 м2/г, тогда как у той же окиси алюминия, содержащей 8,1% двуокиси к ром ния при тех же услОВиях исхОд» ная площадь пов ерхности, составляющая 210 м 2/г, уменьшается лишь до г

195 м 2/г.

Процесс силицирования позволяет достичь практически неизменных свойств, окиси алккиния типа В при дегидратации даже после длительной обработки ее при 28 0 С в атмосфере пара, т.е. при условиях, в которых та же самая окись алюминия, предварительно не обработанная проиэводныки кремния, 5 быстро разлагается .

Пример 6. Получение диэтилов ого эфира. о

В трубчатый реактор с фиксированньм слоем катализатора по примеру 2 вво- Ю дят 1 r активированной окиси алкминия, содержащей 10,2% двуокиси кремния, которую нагревают до 270ОC в токе азо-. та, подаваемого со скоростью 400 мл/ч под атмосферньм давлением в течение 25

2 ч, а эата аагружают этанол с объжной скоростью 1 г/г ч. Выходящий из реактора поток анализируют с помощью .

ГЖХ. Побочные продукты отсутствуют.

Содержание SiO в ката2 лиэаторе, %

Конверсия этанола составляет 90%.После 210 ч работы катализатора конверс)кя не меняется.

Пример ы 7 - 13. Получение катализатора осуществляют по следующей методике.

В автоклав помещают 150 г шариковой окиси алкикния (тип A), который продувают азотсва для удаления кислорода. Затея вводят соответственно одно кэ следующих соединений, г: (СН%0) S iC12 8 7,0 У SiC14: 94,5 У (С2Нв) S I C Ig 90; (СН )4 5! х(С2Нв)з 5 3Н

49 6; (СН 0)53Н 5IH 25 5; Н951(СООСН)

Температуру постепенно пов ышают до 20ÎОС, которую поддерживают в течение 10 ч.

Избыточное давление сбрасывают и при той же температуре пропускают в течение 4 ч азот для вытеснения продуктов реакции. Затем полученный продукт охлаждают и обжигают прк те пературе 500ОС.

Полученный таким образом катализатор используют дпя получения диметилового эфира с подвижньм сло м катализатора при атмосферном давлении.

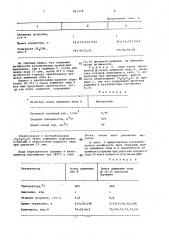

Условия процесса и полученные результаты приведены в табл. 7.

Таблица 7

841 578

10Ъ (катализатор типа . + 10/, Si0 ).

Гранулсметрическнй анализ для ,катализаторов типа A и А+10Ъ SiO представлен в табл. 8.

2.

Как видно иэ таблицы изменение активности не происходит.

Пример 14. Готовят два слоя псевдоожиженного катализатора, которые состоят соответственно из окиси алюминия типа A и той же самой жиси алюминия, но обработанной (C H O) Si, в результате чего содержение в ней Si0 составляет а б л и ц а 8

90

120

75

Размер частиц, мк 150

1,40 8,18 13,52 33,35 10,30 13, 83 17,81 1,60

Вес. Ъ.С укаэанными катализаторами процесс ведут в трубчатых реакторах с наружньм электрическим нагревом, имеющих диаметр 5 см и высоту 80 см.

Пористая диафрагма из запеченного металла, размещенная в нижней части реактора, позволяет рассеивать поток подав аемого исходного реагента таким образсм, чтобы катализатор поддержийать в псевдоожиженнсм состоянии. Этот слой содержит 200 см к аталиэатора.

Пористая диафрагма размещена и в верхней части реактора для того, чтобы удерживать, самые мелкие части.цы. Катализатор метанол, который предварительно выпаривают при атмосферном давлении, подают с линейной

20 скоростью 8 см9/с, а слой катализатора имеет температуру 300ОC. Конверсия метанола сначала составляет

85Ъ для обоих катализаторов . Однако по истечении 200 ч работы конверсия необработанной окиси алюминия пада— 5 ет до 77Ъ, в то время как на катализаторе А+10Ъ Sio. конверсия остается на том же уровне.

После укаэанного периода работы вновь определяют гранулометрический

30 анализ катализаторов (загрузка СН ОЧ; линейная скорость подачи метанола

Ч=SH см /c; температура 300 С, давление 1 кг/см.), данные которого приведены в табл. 9.

Таблица 9

Размер частиц, мк

Катализатор A Катализатор А+10Ъ Sio

150

1,30

0,18

8,12

120

4,12

12,31

29, 43

8,20

12,1.0

18,95

1 4,71

60

30

Пример 15. По примеру .1 проводят реакцию 10 г окиси алюминия.

60 с 7 r (С Чв-О)4 Si а автоклаве. Обработанную такйм способом окись алюминия анализируют и определяют в ней содержание двуокиси кремния, которое равно 17,2 вес.Ъ.1,г этой окиси алюми65 ния (содержащей 17,2Ъ двускиси кречДанные, приведенные в таблице, показывают что силицированный ката-, ли затор А+1 ОЪ S i Og после работы,фактически не показывает изменение анализа по крупности, тогда как катализатор из необработанной окиси алюминия типа А деградирует и показывает более внЬокий процент мелких частиц, 13,05

33,26

10,40

12,50

18,20

3,17

841 578

14 ния) нагревают до 350 С в токе азота (ск орость потока 400 мл/ч) при а"..мосферном давлении, после чего ввсдят метанол со скоростью 10 r/ã-ч. Поток) продуктов реакции, в число которых входит азот, диметиловый эфи н р, непрореагировавший метанол и вода, .анализируют с помощью ГЖХ, не обнаруживая при этсм никаких побочных продуктов .

Степень превращения метанола составляет 804.

П р им е р 16. По примеруl с 2 г проводят реакцию 10 r окиси алкм иния с г (СоЧ О)4 Si. Обработанная таким спос обсм ок ись алюминия содержит

5 1% двуокиси. кремния. 1 г этой окиси алкминия нагревают до 280 С в„то- 5 ке азота при скорости потока 400 мп/ч, после чего вводят метанол со скоростью 10 г/r,÷. Поток продуктов еакц, остоящих из азота, диметиловоP

ro эфира, непрореагировавшего метано.— 2() ла и воды, анализируют с помощью ГЖХ.

При этом никаких побочных продуктов формула изобретения

„78 !е согpосг о си оооо нонии — -- -«(и и

7оглосмо м оосеному г. осооу оо Ю

gag Ж

Эувое рвафкои ктмлийаяяра (ч1 . Фога.f

° 66

Ф

„56

Ъ м в 40 . Ф

Ю 30

И

Я 5 не обна руживают. Степень превращения метанола составляет 76 мол.Ъ.

Способ получения простыс эфиров дегидратацией алифатических спи

С и ртов ,г-С при температуре 280-350 С и объемной скорости 1-10 см-" в п ис тствии к катализатора, содержащего ок исв присутлы алюминия и кремния, о т л и ч а юшийся тем, что, с целью улуч ния технологии процесса в качеств ше- ка естве талиэатора используют окись алюминия, поверхность которой модифицирована с лоем двуокиси кремния в количестве 8-18 от веса катализатора.

Ис т оч ник и и нф ормуз ции, принятые во внимание при ри экспертизе 1 . Патент ФРГ 9 844740, кл. 1 20

5/09 on б у лик ° 29.05.52 (прототип)

Р ° °

2. Выложенная заявка ФРГ )г2451850 кл. С 04 В 41/00; опублик. 1972.

841578

Ф о

К . ф

Мъ

Ф

4 ъ р

Е

3 ъ С

" ь, E g ь

В Р З 5 З Ж и а ионашаи ат4арноу

Состав йтель М.Мерк улов а

Редактор A.Øèìñèíà Техред.T. Маточка корр тор О.Билак

Заказ 4875/84 Тираж 443 Подписное

ВНИИПИ Государственного комитета СССР . по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4