Способ очистки (со)полимероввинилхлорида ot (co)mohomepob

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

<1н841591

К ПАТЕНТУ (61) Дополнительный к патенту (22) Заявлено 2904,76 (21) 2351858/05 (23) Приоритет — (32) 16. 05. 75 (31) Р 2521780. 5 (33) ФРГ

Р1 М 1 3

С 08 F 14/06

С 08 Р 6/24

Государственный комитет

СССР но делам изобретений и открытий

Опубликовано 2306,81Бюллетень М 23

Дата опубликования описания 2506.81

Ф (З) >4< 678. г43. . 22 (088. 8) (72) Авторы изобретения

Иностранцы

Александер Охородник, Карл Кайзер (ФРГ) / и .Рудольф Вессельма щ

Иностранная фирма

Хехст Al (ФРГ ) !

/

/ (71) Заявитель

< 54 ) СПОСОБ ОЧИСТКИ (С 3 ) ПОЛИМЕРОВ ВИНИЛХЛОРИДА

OT (. СО ) МОНОМЕРОВ

Изобретение относится к способам очистки (co) полимеров винилхлорида от (co) мономеров.

Известен способ удаления летучих компонентов иэ водных дисперсий полимеров винилхлорида путем пропускания через них при 60-70 С инертных газов или водяного пара 11.

В случае разделения водных суспензий поливинилхлорида при вышеуказанных условиях с последующей сушкой полимеризата посредством сухого воздуха отводят еще 2 вес.Ъ винилхлорида в пересчете на количество винилхлорида, используемого для полимеризации, при этом рассматриваемый выбрасываемый э предел 150 мг винилхлорида на 1 м отходящего воздуха заметно превышается. При этом в сточной воде находятся недопустимые количества винилхлорида. Сверх того, полученный в:качестве конечного продукта сухой полимер винилхлорида содержит еще не-. сколько сот частей / миллион мономерного винилхлорида, который абсорбируется в полимере и его нельзя удалить из полимера с помощью такой очистки. Поскольку поливинилхлоридные пленки, как известно, используют также в качестве упаковочного материала для пищевых продуктов н при этом возникает опасность миграции ос .таточного мономера, содержащегося в полимере, в пищевые продукты, то сухие мономерсодержащне полимеры необходимо подвергать специальной дополнительной очистке.

Наиболее близким к предлагаемому является способ очистки (со) полимеров винилклорида от (со) мономеров путем обработки (co) полимеров водяным паром при нагревании. Обработку водяным паром осуществляют в интервале температур от температуры стекло вания до 180оС, затем выдерживают(со) полимер при этой температуре 5-120 мн» и охлаждают его выпариванием конденсированной воды (21.

При осуществлении этого способа хотя и достигают лучшей очистки (со) полимеров от (со) мономеров, но все же остаточное содержание (со) мономеров в очищенных (со) полимерах еще достаточно высокое (270-500 ч./млн.).

Кроме того, при осуществлении этого способа расходуется большое количество водяного пара.

Цать изобретения — повышение эффективности очистки (co) полимеров винилхлорида от (co) мономеров.

841591 и 0 С 1100 r винилхлорида/1 кг поливинилхлорида ,24 50

40 24

60 10

100 4

Коэффициент распределения винилхлорида между водой и поливинилхло- . ридом около 1:15.

При очень эффективном массообмене между отдельными фазами смесей устанавливаются фазовые равновесия в температурной области между 90 и 110 С в промежутке времени от 10 до 100 с.

В температурной области выше 100 С происходит ухудшение качества продукта поливинилхлорида, а ухудшение качества продукта можно предотвращать в том случае, если температурное влияние на поливинилхлорид ограничить по времени до нескольких минут. Кроме того, успешное удаление мономеров из водных дисперсий поливинилхлорида в температурной области между 90 и

110 С обеспечиваются только тогда, когда посредством эффективного массообмена происходит установление фазовых равновесиД и существует соответствующая газовая фаза для транспортировки мономеров.

Поставленная цель достигается тем,, п что дисперсию (со) полимера с содержа.нием твердого вещества 10-60 sec.% вводят в верхнюю часть колонны, снабженную ситовыми тарелками, и обрабатывают в противотоке водяным паром с давлением 600-1200 мм рт.ст. при 100150 С в течение 0,5-20 мин с последующим отводом (со) полимерной дисперсии из нижней части колонны.

Кроме того, (co) полимерную дисперсию перед вводом в колонну выгодно предварительно нагревать до 6090 С.

В Контакте с поднимающимся в колонне водяным паром, нагретым преимущественно до 100-110 С, в верхней >5 части колонны устанавливается температура 90-100 С. Давление в колонне составляет преимущественно 7001100 мм рт.ст. Количество водяного пара, выходящее через верхнюю часть 20 колонны является относительно небольшим и составляет 1-5 вес.% воды в пересчете на заданное количество дисперсии. Общая выдержка полимерной дисперсии в колонне составляет 0,3- 25

10 мин.

Отличительной особенностью способа является то, что при ступенчатой конденсации смеси пара, отводимой через верхнюю часть колонны, осаждаемая водная фаза соединяется с (со) поли- . мерной дисперсией перед дегазацией мономеров.

С целью удаления мономерного винилхлорида из водных дисперсий поливинилхлорида большов значение имеют следующие свойства системы винилхлорид-вода-полквинклхлорид к их следует принять во внимание.

Коэффициент растворимости ц(винилхлорида в воде по Вунзену, который 40 при темппературах между 0,1 С и 100 С имеет следующие показателиг при 0,1 С 2 объемов винилхлорида/объем воды

20 1 45

35 0,5

«н

60 0,1

100 0

Коэффициент растворимости oL винилхлоркда в водной дисперсии полквинил- 50 хлорида по Вунзену. Последний при содержании твердого вещества в дис-. персии составляет 33 вес.Ъ: при боС 5 объемов вкнклхлорида/объем воды

18 3

II

26 2

54 1

74 0,6

Растворимость винилхлорида в поливинилхлориде, например в поливинил- 60 хлориде со средним размером частиц между 60-120 мкм к величине К 70 в зависимости от температуры, растворяются следующие количества винилхлорида:

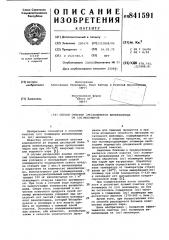

На чертеже представлено устройство, реализующее предлагаемый способ.

По трубопроводу 1 с целью подогрева отпарной колонны 2 сначала вводят пар до тех пор, дока в теплообменнике

3 не получится конденсат. Отпарная колонна 2 состоит из перпендикулярно расположенной колонны, в которой на определенных расстояниях горизонтально расположены ситовые тарелки 4. Си-. товые тарелки 4 отличаются от внутренних устройств обычных колонн с ситчатыми тарелками тем, что они не имеют специального притока и стока жидкости. Дкаметр проходных отверстий 5 для газа или жидкости в ситовых тарелках составляет от 1 до 10 мм, а общая поверхность проходных отверстий составляет 5-50% плоскости поперечного се чения колонны. После подогрева отпарной колонны 2 иэ сборника б по трубопроводу 7 через верхнюю часть отпарной колонны 2 -подводят предварительно нагретое в теплообменнике 8 и измеренное в доваторе 9 количество (со) полимерной дисперсии со средним размером частиц 20-500 мкм. Подача пара через трубопровод 1 регулируется таким образом, что темпера ура в верхней части отпарной колонны 2 составляет 90-100©С, а количество пара достаточно для отгонки i(cop мономера кэ (со ) полимерной дисперсии. Диспер.сия без мономера отводится в нижней части отпарной колонны 2 через трубопровод 10, прк этом она отдает свое тепло в теплообменнике 8 для предварительного нагрева свежей пслимерной

841591

Пример 2. Действуют аналогично примеру 1, при этом очищают полимерную дисперсию, содержащую твер дый поливинилхлорид с величиной К 62.

Средний размер полимерных частиц составляет 120 .мкм, а расход мягчителя

13,5%. Дисперсия содержит 5200 частей/миллион винилхлорида. Скорость прохождения дисперсии в колонне составляет 48 л/ч соответственно средней продолжительности выдерживания дисперсии 2 мин. Подвод пара в колонну регулируют таким образом, что в теплообменнике 3 образуется около

5 вес.Ъ конденсата в пересчете на количество дисперсии, загружаемой в час.

Очищенная дисперсия содержит еще

10 ч/мпн, винилхлорида в твердом материале и менее 1 ч./млн. винилхлорида в воде.

Пример 3-7. Применяемая в примере 1 колонна оборудована таким образом, что она может работать как дисперсии. Время выдерживания (со) полимерной дисперсии в опарной колонне 2 определяется в основном количеством ситовых тарелок, которое составляет от 5 до 50, а также качеством частиц твердых материалов дисперсии. Пар, поступающий в колонну служит наряду с частичным подогревом дисперсии до необходимой температуры, главным образом, для отгонки и отвода мономера из дисперсии. Паровая смесь из водяного пара и мономера, выходящая через верхнюю часть отпарной колонны 2 и через трубопровод 11, охлаждается в теплообменнике 3 до температуры от 5 до 20 С, так что водяной пар конденсируется. Конденсатор, который соответственно растворимости мономера в воде содержит некоторое количество растворенного мономера, может отводиться через трубопровод 13 и соединяться с (со) по- 29 лимерной дисперсией сборника 6. Неконденсируемый в теплообменнике 3 газообразный мономер через трубопровод 41 подводят к резервуару 12, а также через трубопровод 14 к теплообменнику 15 и конденсируют посредством охлаждения до 15 С. Сжиженный мономер собирают в резервуаре 16, откуда он в газообразном или жидком состоянии через трубопроводы 17 или 18 может поступать для дальнейшего использования.

Предлагаемый способ технически прогрессивен, поскольку он в противоположность обычным способам удаления мономера из полимеров в отношении достигаемой степени очистки является более эффективным и, кроме того, более пригодным для окружающей среды и менее восприимчивым к повреж-, дениям. Так, полимеры, очищенные по 40 предлагаемому методу, содержат только еще следы мономеров порядка 10 ч/млн., так что для полимеров- вследствие их высокой степени чистоты раскрываются новые возможности применения, которые до сих пор не были известны изэа недостаточной степени очистки полимеров, содержащих сравнительно высокое количество мономера. Осуществление способа в отпарной колонне, оборудованной подобными ситовыми тарелками, исключает возможность загрязнения и образования отложений в проходных отверстиях ситовых тарелок.

Он пригоден, главным образом, для удаления мономеров из таких водных (co ) полимерных дисперсий, у которых полимерные частицы тяжелее, чем вода.

Пример 1. Согласно представленной на чертеже технологической схеме поливинилхлоридную дисперсию 60 очищают от винилхлорида, дисперсия содержит 6000 ч./млн. винилхлорида, наличие твердого полимера составляет

35 вес.%, при этом поливинилхлорид имеет величину К, равную 70, средний размер. частиц 65 мкм и потребление мягчителя .оставляет 27,73. Внутренний диаметр отпарной колонны 2, используемой для очистки дисперсии, составляет 100 мм, а сама колонна имеет 20 ситовых тарелок. Ситовые тарелки располагаются в колонне на расстоянии 150 мм и имеют 250 проходных отверстий диаметром 2,5 мм.

По трубопроводу 1 в опарную колонну 2 водяной пар с температурой 108 С и давлением 760 мм рт.ст. поступает до .тех пор, пока в теплообменнике 3 не обраэовывается конденсируемая вода.

При дальнейшей подаче пара в верхнюю часть отпарной колонны 2 поступает водная полимерная дисперсия со скоростью прохождения 48 л/ч соотвественно средней продолжительности выдерживания дисперсии 1 мин. Подвод пара в колонну регулируют таким образом, что в теплообменнике 3 образовывается около 3 вес.% конденсата в пересчете на количество дисперсий эагружаеьых в час, при этом в верхней части колонны в газовой фазе устанавливается температура 95-100©С, а в нижней части колонны температура 102о

105 С. Перепад давлений в колонне составляет 50-80 мм рт.ст. В резервуаре

12 за час собирается 1,5 л винилхлоридсодержащей воды, которая затем сое- диняется с очнщаемой полимерной дис персией. Дисперсия, выходящая в нижней части отпарной колонны 2,содержит в водной фазе менее 1 ч. /млн., а в поливинилхлориде менее 10 ч./млн. винилхлорида. Остаточное содержание винилхлорида в полимерной дисперсии определяют с помощью газовой хроматографии. В теплообменнике 5.при температуре -30 С конденсируют 125 г

0 винилхлорида в час.

841591 при пониженном давлении, так и при повышенном. Очищаемая дисперсия полимера соответствует таковой в приПример

Показатели

20

20

250

250

250

250

250

Диаметр проходных отверстий, мм 1,8

3,4

3,4

100

48

50

2,5

0 5

90-92 103-105 105-108 110-112 110-112

97-99 106-109 110-115 113-118 115-118

Давление в верхней части колонны, мм рт.ст.

1150 1200

600

1000

1050

Очищение при указанных условиях дисперсии полимеров содержат в водном растворе еще около 1 ч./мпн. винилхлорида. В поливинилхлориде содержится еще около 10 ч./млн. винилхлорида.

Пример 8 В колонну с сито- 3S выми тарелками вводят водную дисперсию сополимера, состоящую из 90 вес.% винилхлорида и 10 вес .% винилацетата со скоростью обработки 40 л/ч. Введенная дисперсия полимера содержит

4000 ч./млн. винилхлорида. Посредством подачи водяного пара в верхней части колонны удерживают температуру в 95-99 С и в нижней части колонны—

102-104еС при давлении в 760 мм рт.ст.

Очищенная дисперсия содержит еще 45

10 ч./млн. винилхлорида в сополимере и менее 1 ч./мни. в воде.

Пример 9. Работают в соответствии с примером 1, при этом в одном случае подлежащую очистке дис- gg персию полимера. перед входом в колонну предварительно нагревают в теплообменнике 8„ а в другом случае не нагревают. Результаты обоих опытов показывают, что при предварительном нагревании дисперсии количество водяного пара, подводимого по трубопроводу 1, на 40% меньше, чем при способе беэ предварительного нагревания дисперсии.

Таким образом, при осуществлении предлагаемого способа происходит очень эффективная очистка (со) полиФормула изобретения

Количество ситовых тарелок в колонне

Количество проходных отверстий в ситовой тарелке

Пропускная скорость дисперсии полимера, л/ч

Среднее время обработки дисперсии, .мин

Температура в верхней части колонны, С

Температура в нижней части колонныр С мере 1. Очищение дисперсии производится в условиях-способа, приведенных в таблице. меров винилхлорида от (со )мономе ров, что расширяет область их применения.

1. Способ очистки (со)полимеров винилхлорида от (со) мономеров путем обработки (со) полимеров водяным паром при нагревании, о т л и ч а ю— шийся тем, что, с целью повышения эффективности очистки, дисперсию (со) полимера с содержанием твердого вещества 10-60 вес.% вводят в верхнюю часть колонны, снабженную ситовыми тарелками, и обрабатывают в противотоке водяным паром с давлением

600-1200 мм рт. ст. при 100-150 С в течение 0,5-20 мин с последующим отводом (со) полимерной дисперсии из нижней части колонны.

2. Способ по п. 1, о т л и ч а ю ,шийся тем, что (со) полимерную дисперсию перед вводом в коллонну нагревают до 60-90 С.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ М 1248943, кл. 39 Ь, 1/88, опублик. 1967.

2. Патент Франции 9 2193042, кл. С 08 f 1/96, опублик. 1974 (прототип).

841591

Заказ 4877/85 ю

Тираж 530 Подписное

ВНИИПИ Государственного комнгета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Составитель Н. Просторова

Редактор Н. Кончицкая Техред Н. Ковалева Корректор С.Щомак