Способ изготовления полых деталейконической формы

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6I) Дополнительное к авт. свид-ву— (22) Заявлено 25.06.79 (21) 2781842/25-27 с присоединением заявки №вЂ” (23) Приитет— (5l ) М. Кл.

В 21 D 22/06

Государственный комитет

СССР ао делан изобретений н открытий (53) УДК 621.983..07 (088.8) Опубликовано 30.06.8! . Бюллетень № 24

Дата опубликования описания 05.07.81 (72) Авторы (54) СГ!ОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕИ

КОНИЧЕСКОЙ ФОРМЫ

Изобретение относится к листовой штамповке и касается, в частности, изготовления полых деталей конической формы.

Известен способ получения конической детали, при котором в листовой заготовке образуют отверстие, прижимают фланцевую часть заготовки и последовательно по участкам отбортовывают центральную, придавая ей коническую .форму 11).

Однако этим способом невозможно получить достаточно глубокие детали, так как технологические возможности обуславливаются допустимым коэффициентом отбортовки.

Цель изобретения — увеличение высоты получаемых деталей.

С этой целью каждый отбортованный конический участок зажимают по внутренней и наружной поверхности и перемешают вдоль оси изделия, обеспечивая вытяжку в цилиндр участка фланцевой части заготовки, затем фланец зажимают усилием, исключающим его пластическое деформирование, а полученные цилиндрические и конические участки обжимают до получения требуемой конической формы.

С А Н И Е 84171

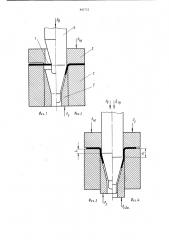

На фиг. 1 показано исходное положение заготовки перед отбортовкой; на фиг. 2— положение заготовки после конической отбортовки; на фиг. 3 — положение заготовки в промежуточный момент образования ци5 линдрической стенки при перемещении защемленной конической отбортовки от прижатого фланца заготовки; на фиг. 4 — положение заготовки, соответствующее окончанию вытяжки фланца заготовки на глубину h t (началу переформовки цилиндрической

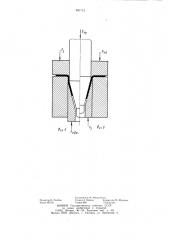

10 стенки и конической части детали); на фиг. 5положение заготовки в промежуточный момент обжима; на фиг. 6 — положение заготовки в конечный момент обжима.

В листовой заготовке 1 предварительно образуют отверстие. Заготовку устанавливают на цилиндрическую матрицу 2, центрируют и прижимают к ней прижимом 3 усилием Р, необходимым для предотвращения складкообразования штампуемого материала при вытяжке. При опускании пу20 ансона 4 осуществляется коническая отбортовка центральной части заготовки, причем в конце отбортовки усилие со стороны пуансона преодолевает противодавление Ра со стороны конической матрицы 5 и в резуль841712 тате коническая отбортовка в защемленном состоянии между пуансоном 4 и конической матрицей 5 (исключаюшим проскальзывание ее между этими элементами штампа) перемещается вниз, осуществляя вытяжку участка фланцсвой части заготовки с образованием в промежуточный момент вытяжки цилиндрической стенки высотой h (фиг. 3).

Конечный момент образования цилиндрической стенки высоты h показан на фиг. 4.

Следует иметь в виду, что вытяжка фланца до образования цилиндрической стенки высото" h обуславливается тем, чтобы возникаюшие на вытяжном ребре конического пуансона 4 напряжения штамповки-вытяжки не превышали предела прочности ф штампуемого материала. Как только высота цилиндрической стенки достигнет значения h t, сразу же обеспечивается изменение силового воздействия на очаги деформирования; усилие на прижиме Р ь существенно увеличивают до усилия зажима Р, исключаюшего пластическое деформирование (разбортовку) на последующем этапе обжима, а усилие на пуансоне P снижают до усилия противодавления Q, исключающего складкообразование в конической отбортовке при переформовке цилиндрической стенки в коническую часть изделия (фиг. 4).

На фиг. 6 показан конечный этап переформовки цилиндрической стенки в коническую часть детали, на чем собственно и заканчивают первый цикл пульсации при осуществлении предлагаемого способа фор- зо мообразования детали.

Следующий цикл пульсации производится согласно схемам на фиг. 2 — 6, однако при этом следует отметить следующее весьма важное обстоятельство, которое свойственно рассматриваемому процессу; на вытяжном ребре матрицы 2 находится м,атериал не с исходным пределом прочности ф (как это было вначале первого цикла пульсации), а метариал, получивший нагартовку (упрочнение) при пластическом деформи- 40 ровании фланцевой части заготовки, у которого предел прочности 6$ >6g а это значит, что и при втором цикле пульсации можно вытягивать фланцевую часть заготовки при напряжениях штамповки б„,opg на заданную амплитуду пульсации, позволяющую получить цилиндрический участок высотой h1 с последующей переформовкой полученной цилиндрической стенки в коническую часть детали. Учитывая, что аналогичные явления имеют место при 3-м и последующих циклах пульсации, можно считать, что технологические возможности рассматриваемого процесса с точки зрения глубокой вытяжки значительно шире, чем при вытяжке в обычных инструментальных штампах.

Использование предлагаемого способа в практике заготовительно-штамповочных работ позволяет упростить изготовление широко распространенных деталей, наряду с повышением их качества и обеспечить годовой экономический эффект не менее 10 тыс.р.

Формула изобретения

Способ изготовления полых деталей конической формы, при котором в листовой заготовке образуют отверстие, прижимают ее фланцевую часть и последовательно по участкам отбортовывают центральную часть придавая ей коническую форму, отличаюи1ийся тем, что, с целью увеличения высоты изготавливаемых деталей, каждый отбортованный конический участок зажимают по внутренней и наружной поверхности и перемешают вдоль оси изделия, обеспечивая вытяжку в цилиндр участка фланцевой части заготовки, затем фланец зажимают усилием, исключающим его пластическое деформирование, а полученные цилиндрический и конический участки обжимают до требуемой конической формы.

Источники информации принятые во внимание при экспертизе

1. Мешерин В. Г. Листовая штамповка.

Атлас схем. М, 1975, с. 137, рис. 419.

841712 /паж.

Составитель М. Мищенкова

Редактор К. Лембак Техред A. Бойкас Корректор М. Шароши

Заказ 4937/5 Тираж 888 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий ! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4