Стан поперечной прокатки полыхпрофильных изделий

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

{61) Дополнительное к авт. свид-ву— (22) Заявлено 30.08. 79 (21) 2815341/25-27 с присоединением заявки ¹â€” (23) Приоритет Опубликовано300681. Бюллетень Н9 24 (51)М. Кл.

В 21 Н 8/00

Государственный комитет

СССР по делам изобретений и открытий (5З) УДК 621. 771. 28 (088.8) Дата опубликования описания 300681 (72) Авторы изобретения

E.Ï.Âàñèëüåâ, И.Н.Потапов, П.М.Финагин, А.Ф.Лавров и t0.И.Филигаров (71) Заявитель (54 ) СТАН ПОПЕРЕЧНОЙ ПРОКАТКИ ПОЛЫХ ПРОФИЛЬНЫХ

ИЗДЕЛИЯ

Изобретение относится к обработке металлов давлением, а именно к станам поперечной прокатки труб и трубчатых изделий переменного сечения.

Известно устройство для ротационного выдавливания, содержащее переднюю бабку со шпинделем и установленную в нем оправку, суппорт с давильным инструментом, заднюю бабку с прижимом. Для предварительной формовки бурта на заготовке устройство снабжено двумя приводными радиально установленными на суппорте упорами, а прижим выполнен в виде формующего пуансона f1).

Недостатком указанного устройства 15 является низкая точность прокатываемых изделий вследствие того, что предварительное получение технологического бурта осуществляется беэ вращения оправки, а это приводит к нерав- 20 номерной деформации металла и к смещению оси бурта относительно оси заготовки, что в свою очередь обуславливает при прокатке дополнительное наведение овальности и разностенности на изделиях.

Кроме того, укаэанное устройство имеет ограничение технологического характера, заключающееся в том, что на заготовках с толстой стенкой (10- ЗО

20 мм) сформовать технологический бурт практически невозможно, так как требуются очень большие осевые усилия (200-250 тс). Это обстоятельство требует значительного увеличения габаритов устройства, его веса, а также увеличения в несколько раз мощности насосно-аккумуляторной станции.

Наиболее близким к предлагаемому является стан для изготовления полых профильных изделий, содержащий установленную в станине подвижную рабочую клеть с валками и съемником иэделий, механизм вращения оправки и загрузочно-разгрузочное устройство P2$.

Недостаток известной конструкции стана заключается. в том, что получение технологического бурта (дна) перед прокаткой требует дополнительного оборудования (пресса). Следствием этого является снижение точности изделий, так как получение переднего бурта заготовки производится на одном инструменте (пуансоне пресса), а прокатка - на другом (оправке стана).

Поэтому незначительное (в пределах

0,5 мм) смещение отштампованного бурта заготовки относительно оси прокатки приводит к наведению продольной и поперечной разностенности, повыше841754 нию овальности и разбросу размеров диаметров изделий (до 1,5 мм). Для устранения этого недостатка требуется дойолнительная операция на механическом оборудовании или специальная операция в калибровочной клети.

Другим недостатком данной конструкции стана является то, что необходимый для получения заготовки пресс и передающие устройства занимают значительную производственную площадь (около 100 м ), которая используется нерационально, так как предназначена для установки оборудования осуществляющего операцию, аналогичную операции, проводимой в стане поперечной прокатки.

Цель изобретения — повышение точности изготовления и снижение себестоимости изделий.

Поставленная цель достигается тем, что стан поперечной прокатки снабжен установленными на станине между рабочей клетью и механизмом вращения оправки патроном для размещения заготовки, связанным с хвостовиком оправки и приводом возвратно-поступательного перемещения патрона вдоль оси прокатки, причем связь патрона с хвостовиком оправки осуществлена посредством шлицевого .соединения.

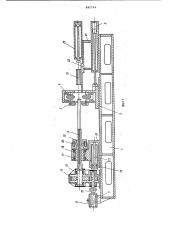

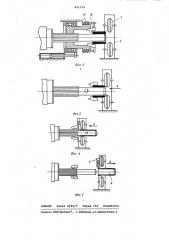

На фиг.1 изображен стан поперечной прокатки полых профильных изделий, разрез> на фиг.2 — исходное положение механизмов перед закаткой конца заготовки на фиг.3 — момент закатки конца заготовки; на фиг.4 — момент прокатки профильного иэделия на фиг.5 момент съема изделия с оправки.

Стан поперечной прокатки полых профильных изделий содержит станину

1, подвижную от привода 2, рабочую клеть 3 с валками 4 и съемником 5 иэделий 6, механизм 7 вращения оправки 8. Механизм 7 вращения оправки 8 содержит двигатель 9, муфту 10, редуктор 11 и шпиндель 12. Между рабочей клетью 3 и механизмом 7 вращения оправки 8 установлен подвижно от привода 13 относительно станины 1 патрон

14 заготовки 15. Патрон 14 включает корпус 16, в котором на подшипниках

17 смонтирован суппорт 18 с кулачками 19 и приводом 20. Вращение суппорта 18 осуществляется посредством шлицев, выполненных на хвостовой части оправки 8. На станине 1 перед рабочей клетью 3 установлено загрузочно-выгрузочное устройство 21, которое содержит приемную призму 22 и заталкиватель 23 заготовок 15.

Устройство работает следующим образом.

Заготовка 15 с приемной призмы 22 загрузочного устройства 21 заталкивателем 23 перемещается по оси прокатки и надвигается на оправку 8.Заготовка 15, находящаяся на оправке

8, захватывается кулачками 19 и перемещается суппортом 18 к валкам 4 рабочей клети 3. Валки 4 рабочей клети 3 сводятся. Синхронное вращение оправки 8 со шпинделем 12 и суппорта

18 осуществляется от двигателя 9 через муфту 10, редуктор 11, шпиндель

12 и шлицевое соединение между оправкой 8 и суппортом 18. При движении от привода 13 патрона 14 с заготовкой 15 в направлении клети осуществляется закатка переднего конца заго о товки 15. Затем патрон 14 отводится в крайнее левое положение, а оправка

8 продолжает вращаться. Приводом 2 рабочая клеть 3 перемещается в направлении A (фиг.3 и 4), осуществляя

1$ прокатку валками 4 профильного изделия 6. По окончании прокатки сводятся съемники 5 и движением рабочей клети 3 в направлении стрелки Б (фиг.5) осуществляется съем с оправки 8 изделия 6, которое попадает на призму 22 загрузочно-выгрузочного устройства 21. Затем изделие 6 передается на следующие технологические операции, а на призму 22 подается новая заготовка 15. Далее цикл повторяется.

Предлагаемый стан поперечной прокатки полых профильных изделий позволяет повысить точность прокатываемых изделий путем улучшения геомет3О рии прокатываемых труб, это приводит к снижению на 15-20% припусков на последующую механическую обработку, что по данным предприятий составляет экономию легированной стали 20-25 т

3$ в год или при стоимости одной тонны

2000-2500 р, составит 40-50 тыс.р.

Применение предлагаемого стана позволяет сократить производственную площадь на 10Ъ.

Формула изобретения

Стан поперечной прокатки полых профильных изделий на оправке, содержащий установленную в станине подвижную рабочую клеть с валками и съемником изделий, механизм вращения оправки и загрузочно-разгрузочное устройство, отличающийся тем, что, с целью повышения точности изготовления и снижения себестоимости изделий, он снабжен установленными на станине между рабочей клетью и механизмом вращения оправки патро$$ ном для размещения заготовки, связанным с хвостовиком оправки. посредством шлицевого соединения и приводом возвратно-поступательного перемещения патрона вдоль оси прокатки.

Источники информации, принятые во внимание при экспертизе

1. Авторсксе свидетельство СССР Р 422500, кл. В 21Р 22/16,16.03.72.

2. Авторское свидетельство СССР Ф 363532, кл. B 21 B 19/00,31.08.70