Способ изготовления деталей типа инструментас формообразующей полостью

Иллюстрации

Показать всеРеферат

Союз Советскмк

Соцнъпнстическмв

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ

<>841775 еХ (61) Дополнительное к авт. свид-ву (22) Заявлено 021078 (21) 2670410/25-27 с присоединенлем заявки ¹ (23) Приоритет

Опубликовано 30.06.81. Бюллетень N9 24

Дата опубликования описания 3006.81 (53)М. Кл.з

В 21 K 5/20

В 21 J 5/12

Государственный комитет

СССР ло делам изобретений и открытий (53) УДК 621. 735. . 7 (088. 8) (72) Авторы из6бретемия

В. П. Пульга, Э. i ). Суходрев, А. Н. Равин и В. Л. Щербанюк (71) Заявитель

Физико-технический ийститут АН Белорусской CCP

Г ! (54) СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА

ИНСТРУМЕНТА С ФОРМООБРАЗУЮЩЕЙ ПОЛОСТЬР

Изобретение относится к обработке металлов давлением, а именно к способам изготовления деталей типа инструмента с формообразующей полостью для процессов прессования, волочения, штамповки и др.

Известен способ изготовления деталей типа инструмента с формообразующей полостью, лри котором при оформлении формообразующей полости заготовку с отверстием обжимают по пуансону в конической матрице приложением деформирующего усилия к торцу заготовки l1 ).

Недостатком известного способа является то, что возникающие при выдавливании удельные усилия являются недостаточными для качественного оформления заходных конусов полости, что имеет важное значение при изготовлении полости формообразующего инструмента.

Цель изобретения — обеспечение более высокого качества оформления заходного конуса полости.

Поставленная цель достигается тем, что после обжима осуществляют формирование эаходного конуса приложением усилия с противоположного торца заготовки при сохранении постоянной радиальной нагрузки на заготовку, обусловленной обжатием.

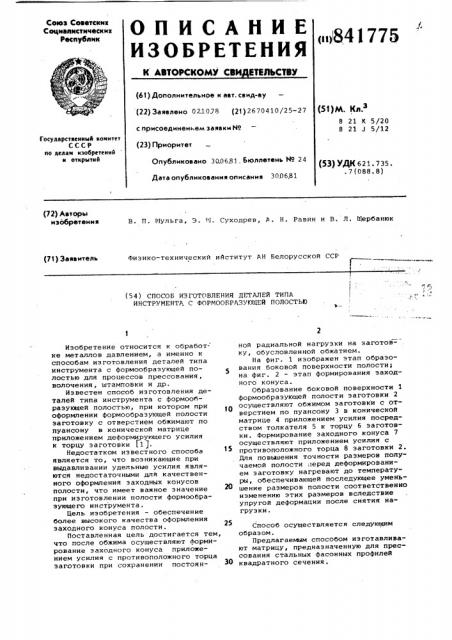

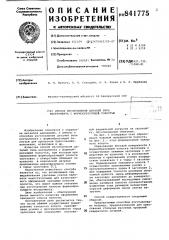

На фиг. 1 изображен этап образования боковой поверхности полости; на фиг. 2 — этап формирования заходного конуса.

Образование боковой поверхности 1 формообразующей полости заготовки 2 осуществляют обжимом заготовки с отверстием по пуансону 3 в конической матрице 4 приложением усилия посредством толкателя 5 к торцу 6 заготовки. Формирование заходного конуса 7 осуществляют приложением усилия с противоположного торца 8 заготовки 2. для повышения точности размеров получаемой полости перед деформированием заготовку нагревают до температуры, обеспечивающей последующее умень2О шение размеров полости соответственно изменению этих размеров вследствие упругой деформации после снятия нагрузки.

Способ осуществляется следующим образом.

Предлагаемым способом изготавливают матрицу, предназначенную для прессования стальных фасонных профилей

Зо квадратного сечения.

841775

Заготовку 2 с отверстием из стали

3Х2ВЯФ наружным диаметром ф 87 мм, высотой 40 мм, помещают в матрицу 4 с коническим отверстием (угол конусности 5 ). Как установлено предварительными экспериментами, при выдавливании полости упругая деформация для данно о профиля составляет

0,44 мм/0,8Ъ от размера, а коэффициент линейного расширения стали

ЗХ2ВЯФ равен 10,5 ° 10 .

C учетом теплового расширения требуемая для компенсации упругих деформаций температура нагрева заготовки геред выдавливанием составляет 100 С. 15

Пуансон 3 из стали 9ХС, HPC 58...62, выполненный по размерам выдавливаемой полости, вставляют в заготовку со стороны, противоположной направлению первоначального приложения де- Щ формирующего усилия. Затем заготовку с помощью толкателя 5 вдавливают в коническое отверстие матрицы (подвергают радиальному обжатию). В ре зультате обжатия заготовки 2 происходит заполнение металлом бокового рельефа пуансона 3. К моменту завершения процесса образования боковой поверхности 1 полости торец б толкателя 5 касается матрицы 4 и вдавливание заготовки в коническое отверстие матрицы прекращается.

В дальнейшем матрицу 4 с заготовкой 2 перемещают в направлении первоначального движения заготовки, ! вдавливая пуансон 3 в заготовку 2 до образования эаходной части 7 полости (фиг. 2).

В результате получают матрицу с выдавленной полостью, точность размеров которой соответствует 2-у 4О классу. Такая матрица не требует

1 последующей доводки.

Процесс выдавливания полости в описываемом примере происходит поэтапно: образование боковой поверхности полости за счет радиального обжатия заготовки на пуансоне в результате ее вдавливания в коническое отверстие матрицы, затем образование заходной части полости при неизменном радиальном обжатии эа счет вдавливания пуансона в заготовку. На заключительном этапе выдавливания исключено трение между наружной поверхностью заготовки и поверхностью конического отверстия матрицы, что позволяет уменьшить потребное усилие деформирования и осуществить оформление заходного конуса полости.

Формула изобретения

Способ изготовления деталей типа инструмента с формообразующей полостью при котором при оформлении формооб-! разующей полости заготовку с отверстием обжимают по пуансону в конической матрице приложением деформирующего усилия к тооцу заготовки, отличающийся тем, что, с целью обеспечения более высокого качества оформления заходного конуса полости, после обжима осуществляют формирование эаходного конуса приложением усилия с противоположного торца заготовки при сохранении постоянной радиальной нагрузки на заготовку, обусловленной обжатием.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 501823, кл. В 21 J 5/20, 23.05. 73.

Рис. Я

Составитель A. Городнова

Редактор М. Ткач Техред А, Ач Корректор Л. Иван

Заказ 4940/8 Тирах 740 Подписное

BHHHfIH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Уигород, ул. Проектная, 4