Способ многопроходной сварки

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ЕТИЗЬСТВУ

«и 841849

Союз Советсиик

Социалистических

Республик (61) Дополнительное к ввт. свид-ву (22) Заявлено 06.04.79 (21) 2749692/25-27 (51)М. Кл. с присоединением заявки Hо

В 23 К 9/14

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет (53) УДК 621.791. .75(088.8) Опубликовано 300681. Бюллетень Н9 24

Дата опубликованияопмсания 30.06.81 (72) Авторы изобретения

Д.Д. Остров, В.И. Панов и В.П. Покатилов

Центральный научно-исследовательский институт материалов и технологии тяжелого и транспортного машиностроения (71) Заявитель

Способ относится к производству телстостенных жестких сварных .металлоконструкций иэ сталей, когда для обеспечения технологической прочности требуется наличие предваритель5 ного и сопутствующего подогрева.

В настоящее время известны спо- собы сварки конструкций из элементов больших толщин (60 мм и более), когда 10 для компенсации теплоотвода от свариваемых кромок в массу основного металла применяют подогрев, осуществляемый различными способами, например за счет применения сварки под плюсом с применением порошка, 15 содержащего раскислители $1) .

Наиболее близким к предлагаемому является способ многопроходной сварки. При данном способе металл большой толщины (60 мм и выше) сва- 20 ривается в любом пространственном положении на режимах для нижнего положения шва. Заполнение разделки производится слоями на всю толщину разделки стыка, причем каждый слой наплавляют валиками на подъем поперек разделки стыка, зигзагообразно снизу вверх, и каждый следующий валик накладывают на край нижележащего горячего валика Г21 . 30

Однако ввиду большого теплоотвода в массу основного металла необходимы предварительный и сопутствующий подогревы, при этом процесс сварки приходится часто прерывать с тем, чтобы произвести подогрев. Кроме того, при сварке массивных деталей с общим предварительным подогревом до высоких температур создаются дискомфортные условия для работы сварщика, что требует дополнительных перерывов в работе,разделка кромок по всей длине требует постоянного подогрева до момента полного ее заполнения. Все это резко снижает производительность труда.

Цель изобретения — повышение производительности труда, экономия энергоресурсов и улучшение условий труда сварщика за счет устранения предварительного и сопутствующего подогревов.

Поставленная цель достигается тем, что необходимый подогрев деталей обеспечивается за счет использования эффекта наложения встречных тепловых потоков полученного при сварке шва отдельными участками.. Длину (0) участка выбирают в зависимости от величины эффективной тепловой мощности дуги, толщины и теплофизических

841849 свойств свариваемого мет алла из соотношения, полученного эмпирическим путем

,т

С У, Д . 2.. . 72 с, 5 э—

Ф С»:.

:где t - длина участка, см, A - поправочный коэффициент, устанавливаемый экспериментальным путем в зависимости от марки и диапазона толщины свариваемого металла (при сварке стали толщиной 60-150 мм A - =20-55j; — эффективная мощность дугй, 15 кал/с; : - толщина свариваемых элемен тов, см;

Ч - скорость сварки, см/с;

Т - требуемая температура пред р(» . варительного подогрева, С; коэффициент теплопроводности металла, кал/см с С

G$ — объемная теплоемкость металла, кал/см С, — 1 а каждый участок варят одновременно с двух сторон от концов к середине.

В предлагаемом способе используется эффект наложения встречных тепловых потоков. известно, что при сварке металла большой толщины тепло от сварочной ванны отводится в основной металл, в том числе оно распространяется вдоль свариваемых кромок. Замерами установлено, что

35 около 3/4 вводимого тепла отводится в сторону, противоположную направлению сварки, а 1/4 — вдоль незаваренной частй разделки. Следовательно, в том случае, когда сварка выполня-, 40 ется участками, причем от краев участка к его середине, тепловые поТоки, направленные вдоль незаваренной части разделки, встречаясь, сум мируются, что обеспечивает повышени температуры металла перед сваркой; при этом отвод тепла от свариваемых кромок каждого участка одинаков, а распределение температуры вдоль свариваемого шва сравнительно равномерное, что обеспечивает снижение величины напряжений, а в конечном итоге и деформаций сварных кон,струкций. Применительно к сварке -. сталей минимальное значение коэффициента А выбрано из того расчета, ;чтобы в зоне термического влияния не образовывался участок перегрева,т.е. р результате наложения встречных тепловых потоков металл в зоне термического влияния не должен нагре- . @» ваться выше 1000-1100 С. Максимальное значение коэффициента А выбрано из того расчета, чтобы предупредить образование холодных трещин, т.е. в .;результате наложения встречнйх д тепловых потоков нагрев металла в зоне термического влияния не должен быть ниже. 300-350 С.

По предлагаемому способу сварку производят в следующей последовательности.

Весь шов разбивают на отдельные участки, длину (8) участка определяцт из приведенного соотношения с учетом эффективной тепловой мощйости дуги, толщины и теплофизических свбйств свариваемого материала. Выбранные из указанного соотношения участки разделки заполняют известным способом многопроходной сварки больших трещин, выполняемым в любом пространственном положении шва только на режимах для нижнего положения, слоями на acro толщину разделки стыка, причем каждый слой наплавляют валиками на подъем поперек разделки свариваемого стыка, зигзагообразно снизу вверх, и каждый следующий валик слоя накладывают на край нйжележащего горячего валика.

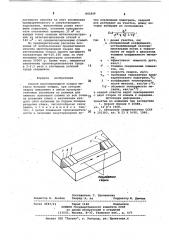

На чертеже изображена схема для осуществления предлагаемого способа многопроходной сварки.

Сварку каждого участка начинают одновременно два сварщика в направлении от концов участка к его середине. Первый сварщик накладывает слои

1,2,3 и т.д., а второй — соответственно 1,2,3 и т.д.

Например, сварку стыкового шва из стали марки 14Х2ГМР толщиной

100 мм производят следующим образом.

По сварочным таблицам определяют значения теплофизических величин, выбирают температуру предварительного подогрева, по диаметру электрода для дуговой сварки определяют силу сварочного тока и другие параметры режима.

Применительно к сварке стали марки 14Х2ГМР толщиной 4" = 100 мм имеем - = 0 09 кал/см с- С; ОМ" =

= 1,25 кал/см . С.

Принимаем температуру предварительного подогрева T„ = 500 С.

Назначаем параметры режима ручной дуговой сварки для электрода диамет1 ром 5,0 мм: Эсэ= 220-250 A Од — 27-29 В Vc = 0,5 cM/c

Приняв эффективный коэффициент тепловои мощности при ручной дуговой сварке штУчными электродами $ = 0,8, определяем значение эффективной тепловой мощности (ц) дуги

0,24 .3 0

Приняв значение поправочного коэффициента A = 35 и подставив соответствующие, значения в соотношение по определению длинй участка, определяем, что 6 = 34 см.

Ориентировочные расчеты показывают, что при использовании пред-

841849

Формула изобретения

Составитель Г. Тютченкова

Редактор K. Лембак Техредl A. Ач . . Корректор М. Демчик

Тираж 1148 Подписное

BHHHIIH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/S:

Заказ 4947/12

Филиал ППП "Патент", r. ужгород, ул. проектная,4

5 ! лагаемого способа 3а счет исключения предварительного и сопутствующего подогревов, выполняемых ранее газовыми горелками, экономия природного .газа составляет примерно 35 ьР на каждую тонну сварных металлоконструкций из низколегированных сталей и

140 м — из среднелегированных сталей.

По предварительным расчетам эко" номия от использования предлагаемого способа многопроходной сварки при изготовлении только одного шагающего экскаватора Эш-100.100 лишь за счет экономии энергоресурсов составляет около 50000 р. Кроме того, ожидается увеличение производительности труда в 2-2,5 раза и улучшение условий труда сварщиков.

Способ многопроходной сварки металла больших толщин, при котором сварку выполняют в любом пространственном положении на режимах для нижнего положения слоями на всю толщи- ну разделки стыка с наложением каждого слоя валиками на подъем поперек разделки стыка, зигзагообразно снизу вверх, отличающийся тем, что, с целью повышения производительности и экономии энергоресурсов путем исключения подогрева, сварной шов разбивают на участки, длину которых выбирают из соотношения д У.т > f где 6 - длина участка, см, A -поправочный коэффициент, устанавливаемый экспериментальным путем в зависимости от марки и диапазона толщины сваКцваемого металла;

- эффективная. мощность дуги, кал/c, 4" — толщина свариваемых элементов„ сМ;

V — скорость сварки, см/с

Т - требуемая температура пред-, варительного подогрева, Су — коэффициент теплопроводности металла, кал/см.с.Су о

C f объемная теплоеркость металла, кал/см С 3. а каждый участок варят одновременно с двух сторон от концов к середине.

Источники информации, принятые во внимание при экспертизе

1. Патент Японии Р 25888,,кл. 12 В 3 1968.

2. Авторское свидетельство СССР

Р 202383, кл. В 23 К 9/00, 1966.