Неплавящийся электрод для плазменнойобработки

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ (61) Дополнительное к евт. саид-ву (51)М. Кл.3 (22) Заявлено 17.11. 75 (21) 2190718/27 с присоединением заявки М (23) Приоритет

В 23 К 9/16

Государственный комитет

СССР ио делам изобретений н открытий

Опубликовано 300681. Бюллетень М 24 (53) УДК 621.794. .755.037 (088.8) Дете опубликования описания 30. 06. 81 (72) Авторы изобретения

А.Л. БолОтников, Д.Г. Быховский, В.Н. Киселев и Я.В. Россомахо щ";. ррах,,:... л с- (71) Заявитель (54) НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ПЛАЗМЕННОЙ

ОБРАБОТКИ

Изобретение относится к электродуговым процессам, преимущественно к плазменной обработке в углекислом газе.

Известны и нашли широкое применение циркониевые и гафниевые электроды для воздушно-плазменной резки.

Указанные электроды состоят из цир кониевых или гафниевых цилиндрических вставок, запрессованных в водоохлаждаемый медный держатель, и .предназначены для работы на токах дуги до 450 А (1) .

Известен также способ плазменной сварки в среде углекислого газа с использованием гафниевого электрода (23 °

Однако этот способ до сих пор получил ограниченное промышленное применение, так как для достижения скоростей сварки стальных деталей толщиной более 8 мм, позволяющих способу плазменной сварки в среде углекислого газа быть конкурентноспособным с другими видами сварки, в частности с автоматической сваркой под слоем флюса, требуются токи дуги свыше 600 А.

Известны электроды с цилиндрическими вставками из циркония, и гафния с соотношением высоты вставки к диаметру, равным приблизительно 2, выпускаемые серийно (.3 .

Однако эти электроды из-за .низкого ресурса при токах дуги свыше

600 A неприемлемы для.промышленного использования. Поэтому плазменная сварка стальных деталей толщиной свыше 8 мм в среде углекислого газа в настоящее время успешно конкурирует со способом автоматической сварки под слоем флюса только в системе трехдугового плазмотрона. Но трехдуговой плазмотрон представляет довольно сложную систему и использование такой системы экономически целесообразно и оправдано только в условиях массового поточного производства.

Цель изобретения - создание электродов для плазменной сварки в среде

25 углекислого газа на токах дуги свыше

600 A с ресурсом, позволяющим промышленно использовать этот вид сварки в условиях работы простого однодугового плазмотрона за счет улуч30 шения условий охлаждения.

841850 указанная цель достигается тем, что высота вставки с диаметром связана соотношением

Ог75 dp h ) 0,25 4„ где d - диаметр активной вставки;

h - высота активной вставки, Выбор указанных пределов Осиован на нижеследующем.

Проведенййе нами исследования показали, что в режимах плазменной сварки в углекислом газе характер эрозии электрода принципиально отличается от характера эрозии известных электродов для воздушно-плазменной резки. Это отличие предопределе .но более высокими плотностями тока 15 на электроде в режимах резки по сравнению с режимами сварки и состоит в следующем. В режимах резки эрозия активной вставки по глубине характеризуется высотой скоростью на началь- 2О ном этапе работы электрода. Так, эрозия активной вставки из циркония или гафния на глубину 1,3-1,6 мм происходит за время, составляющее вСего 7-10% общего ресурса работы электрода. Это и предопределяет основные, сложившиеся соотношения геометрии существующих циркониевых и гафниевых электродов для воздушноплазменной резки: активная вставка выполняется в виде вытянутого цилинд- ® ра с отношением высоты к диаметру, равным приблизительно 2 37 .

В режимах плазменной сваркй в среде углекислого газа эрозия на начальном этапе мала и возрастает " 35 по мере увеличения глубины эрозионной лунки. После достижения глубины эрозии, равной приблизительно 2,5"

3 мм при токах дуги, больших или равных 500 А, электрод выходит из щ строя. Поэтому авторы пришли к заключению, что существующая задача. повышения ресурса электрода должна быть реализована на начальном этапе работы электрода. В основу решения легли следующие предпосылки. При пронедении исследований электродов с активными вставками из циркония и гафния в режимах плазменной сварки в среде углекислого газа при варьировании параметров процесса (ток дуги, © геометрия электрода, расход плазмообразующего газа, диаметр сопла) авторами быми сделаны следующИе наблюдения.

При всех параметрах процесса после выключения дуги наблюдалось осаждение темного налета порошка на поверхности активной вставки в местах, прилегающих к медному держателю.

Анализ показал, что этот. порошок яв- еО ляется графитом. Осаждение графита на поверхности активной вставки наблюдалось Фридляндом N.Ã. при ра боте электродов в плазмообразующих углеводородах и смесях углеводороj дов с кислородом (осаждение графита на поверхности активной вставки электрода при работе в углеводородах следует считать известным фактором ) C.4),.

Новым фактом, обнаруженным авторами, является характер топографии осаждения графита. Покрытие графитом поверхности активной вставки электрода происходит всегда от периферии к центру в виде кольца. Если поверхность активной вставки покрыта неполностью, то свободная от графита площадь поверхности вставки располагается обязательно в центре.

Наиболее важным наблюдением, сделанным авторами, является установление связи между размером площади поверхности вставки, покрытой графитом, и параметрами процесса. Выло установлено, что изменение параметров, приводящее к увеличению ресурса, одновременно приводит и к увеличению площади, покрытой графитом, при максимальном ресурсе — покрыта вся поверхность нставки.

Анализ указанных ныше наблюдений и сопоставление их с температурным полем электрода позволяют заключить, что графит осаждается на участках рабочей поверхности электрода с наиболее низкой температурой, ресурс работы электрода тем больше, чем большая часть рабочей поверхности имеет более низкую температуру, если даже небольшой участок рабочей поверхности электрода имеет повышенную температуру, то это лоКальное повышение приводит к снижению ресурса работы электрода.

На основании приведенного анализа авторы пришли к выводу, что для повышения ресурса работы электрода необходимо обеспечить и более интенсинное, и более равномерное охлаждение.

Выполнение условий интенсивного и более равномерного охлаждения возможно только при принципиальном изменении геометрии самой активной вставки. Расчеты показали, что при уменьшении высоты активной вставки до некоторого уровня, определяемого ее диаметром, становится существенной доля теплоотвода через дно вставки. Экспериментально установлено, . что ресурс работы электрода существенно повышается при h c 0,75 d, где h - высота активной вставкй;

d — диаметр активной вставки..

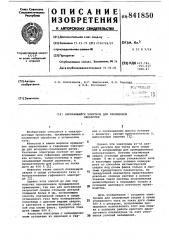

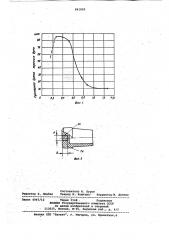

На фиг. 1 приведена кривая зависимости ресурса работы предлагаемого электрода от соотношения; на фиг.2 - неплавящийся электрод.

Неплавящийся электрод содержит гафниевую вставку Ht и медный электрододержатель Сй (h — высота вставки, d — диаметр). Зависимость снята при следующих параметрах:

841850

Углекислый газ

800

Ок75 d> h > 0,25 d, где d — диаметр активной вставки

h — высота активной вставки.

В таблице приведены сравнительные результаты испытаний предлагаемых и известных электродов из гафния в среде углекислого газа в режиме кратковременных включений.

Параметры испытаний: .

Плазмообразующая смесь углекислый гаэ

Ток дуги, А,700

Диаметр сопла,мм 10

Расход плазмообразующего газа, л/ч 250

Расход охлаждающей воды, л/мин 6

Плазмообразующий газ

Ток дуги, A

Расход плазмообразующего газа, л/ч 250

Диаметр канала сопла, мм 10

Режим работы Повторно-кратэлектрода ковременнйй

Продолжительность t0 включения,мин 1

Продолжительность паузы,мин 1

При проведении исследований авторами обнаружен еще один неожиданный >езультат. При h (0,25, d (что соответствует наиболее интенсивному охлаждению) электрод становится неработоспособным. Это связано с тем, что при переохлаждении материала эмиттирующей поверхности происходит 20 контрагирование катодного пятна, дуга становится пространственно неустойчивой н происходит быстрое разрушение электрода. Участок неустойчивой работы электрода показан на кривой пунктиром.

Таким образом, предлагается электрод (фиг.2) с цилиндрической активной вставкой из материала IV A группы периодической системы элемен- З0 тов или сплавов на основе металлов

IV A группы, выполненный таким образом, что соотношение высоты вставки и диаметра лежит в следующих пределах:

Время одного включения, мин

Диаметр вставки из гафния, мм

2,5

Известный 2

Предлагаемый 0,6 51

102

Формула изобретения

Неплавящийся электрод для плазменной обработки, содержащий медный электрододержатель, в котором размецена активная цилиндрическая вставка, выполненная из металлов IV A группы периодической системы элементов или их сплавов, о т л и ч а юшийся тем, что, с целью повышения долговечности работы на токах свыше 600 А за счет улучшения условий охлаждения вставки, ее высота с диаметром связана следующим соотношением:

0,75 d ф h o 0)25 dp где Х вЂ” диаметр активной вставки; — высота активной вставки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство, СССР

Р 287214, кл. В 23 К 9/16, 1968. 2. Авторское свидетельство СССР

Р 367646, кл.В 23 К 31/06, 1971.

3. Фридлянд М.Г. Использование работы стержневого неплавящегося катода при горении дуги в углеводородах. "Теплофиэика выеоких температур", 1973, т.11, вып. 2, с ° 414-415. .!4. Медведев A.ß., Россомахо Я.В.

Электросварка. Особенности работы электрода в плазмотроне 1IBP-1.

"Электротехническая промышленность", вып. 3. 1973, с. 13 (прототип).

jgllkf

Составитель И. Лурье

Редактор К. Лембак Техред М. Коштура" Корректор M. демчнк

O&A@ВЮа «» о Ю Ф т

Вакаэ 4947/12 Тираж 1148 - Подписное

ВНИИПИ Государственного комитета СССР пд делам изобретений и открытий

113035, Москва, Ж-35, Рауюская наб., д. 4/5 филиал ППП "Патент", r. Ужгород, ул. Проектная,4