Питатель для непрерывной подачипорошка шихты b движущийся желоб

Иллюстрации

Показать всеРеферат

Союз Советскик

Соцналнстнческнк

Республик

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6l ) jl,0ïîëííòåëüíîå к авт, свид-ву(22) Заявлено 02. 10. 78 (21) 2669920/25-27. с присоединением заявки №вЂ” (23) Приоритет— (51)М. Кл.

В 23 К 35/40

Йсударстевкиый комнтет

СССР ао илам изобретений и открытий

Опубликовано 30.06.81, Бюллетень ¹24 (53) УДК 621. 791. .042.3(088.8) - "-" - :- =- "=-:= Дата опубликования описания 30.06 8) 1

И.К.Походня, В.Н.Шлепаков, В.Ф.Альтер, П.И."Рак, "" "

А.И.Калинин, Н.Т.Овчаренко и И.П.Каплйенко 1 .„-;.-;Г --, :;:,„

1::,,-,...

1,"

Ордена Ленина и ордена Трудового Красного намейи .йнститут.. электросварки им.Е.О.Патона (72) Авторы изобретения (71) Заявитель. (54) ПИТАТЕЛЬ ДЛЯ НЕПРЕРЫВНОЙ ПОДАЧИ ПОРОШКА ШИХТЫ

В ДВИЖУЩИЙСЯ ЖЕЛОБ

Изобретение относится к сварке, а именно к питателям для непрерывной подачи порошков в желоб.

Известен питатель для непрерывной подачи порошков в оболочку, содержащий бункер с подвижной горловиной, расположенную под бункерам движущуюся ленту, охватывающую натяжное устройство, барабан и механизм синхронизации движения ленты и оболочки ИХ

Недостатком известного питателя является то, что он не обеспечивает достаточного качества порошковой проволоки из-за неравномерного заполнения желоба порошков.

Цель изобретения — повышение качества порошковой проволоки за счет увеличения равномерности заполнения желоба порошком.

O 30

С этой целью радиус рабочей части натяжного устройства в месте охвата

его лентой выбран в пределах 0,2-1,0 толщины слоя порошка, а отношение радиусов рабочей части натяжного устройства и барабана равно

1 l

10 50

Рабочая часть натяжного устройства выполнена в виде стержня, каждый из концов которого опирается на два свободно вращающихся катка, закрепленных на ползунках, при этом радиус стержня находится в пределах 0,6-1,0 толщины слоя шихты.

Рабочая часть натяжного устройства может быть также выполнена в виде пластины, имеющей форму прямой треугольной лризмы,две боковые грани которой образуют между собой двугранный .угол 15-20,причем пластина закреплео на на полэунах и лента охватывает поверхность граней, при этом радиус их сопряжения выбран в пределах 0,2-0,5 от толщины слоя порошка, а отношение радиуса сопряжения граней призмы и барабана равно 1 1

10 50

41875 4 реполнение желоба при остановк.- х процесса и обеспечивает равномерное заполнение желоба по цлине.

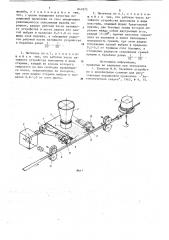

Питатель, изображенный на Фиг.2, состоит из корпуса 15, бункера 16 для шихты с подвижной горловиной 17, ленты 18, механизма 19 синхронизавии движения желоба 20 и ленты 18, а также барабана 21 и натяжного устройства

У

10 включающего пластину 22, закрепленную на ползунах 23 и 24, и нажимные винты 25. В устройство входят также ролики 26 для формовки желоба 20 и механизм 27 для протяжки желоба 20.

Пластина 22 имеет форму прямой треугольной призмы, две боковые грани которой образуют между собой двугранный угол !5-20 ., Бункер 16 для шихты с подвижной горловиной 17 уста20 новлен над лентой 18, которая охватывает барабан 21 и пластину 22. Пластина 22 закреплена на ползунах 23 и

24 так, что лента 18 охватывает поверхность сопряжения указанных гра25 неи, а образующая этой поверхности параллельна оси оболочки. Натяжение

Ъ ленты 18 осуществляется перемещением полэунов 23 и 24 с пластиной 22 при помощи нажимных винтов 25.

Барабан 21 через механизм 19 синхронизации движения желоба 20 и ленты 18 связан с формирующими роликами 26.

При включении механизма 27 подачи

35 желоба 20 приводятся во вращение формирующие ролики 26 за счет контакта их с движущимися желобами 20.

Движение от формирующих роликов .

26 через механизм 19 синхронизациидви40 жения передается на барабан 21, который приводит в движение ленту 18.

Порошки под действием собственного веса из бункера 16 через зазор меж45 ду горловиной 17 и лентой 18 опускаются на движущуюся по замкнутой траектории ленту 18 и транспортируются на линию ссыпания их в движущуюся оболочку 20.

Радиус сопряжения боковых граней

50 пластины 22 выбран в пределах 0,20,5 от толщины дозируемого слоя порошков, а отношение этого радиуса к радиусу барабана 21 — в пределах

1 1

10 .- 50 з

На фиг.l изображен первый вариант исполнения предлагаемого питателя, общий вид, на фиг.2 — то же, второй вариант.

Питатель (фиг.1) состоит из корпуса l,- бункера 2 для порошков с под. вижной горловиной 3, ленты 4, механизма 5 синхронизации движения оболочки, желоба 6, барабана 7 и натяжного устройства, включающего стержень 8, левый 9 и правый 10 полэуны с катками !l и нажимные винты 12, В устройство входят также ролики 13 для формовки желоба 6 и механизм 14 для протяжки желоба 6.

Бункер 2 для порошков с подвижйой горловиной 3 установлен над лентой 4, которая охватывает барабан 7 и стержень 8, каждый из концов которой опирается на два свободных вращающихся катка 11. Барабан 7 через механизм 5 синхронизации движения желоба 6 и бес. конечной ленты 4 связан с формирующими роликами 13. Натяжение ленты 4 осу ществляется перемещением ползунов 9 и 10 с катками ll и стержня 8 при помощи нажимных винтов 12.

При включении механизма 14 подачи желоба 6 приводят во вращение формирующие ролики 13 за счет контакта их с движущимся желобом 6. Движение от формирующих роликов 13 через механизм

5 синхронизации движения передается на барабан 7, который приводит в движение ленту 4. 11ента 4, перемещаясь вокруг неприводного стержня 8, приводит ее во вращение, при этом концы стержня 8 вращаются между катками -11, как в подшипниковых опорах качения.

Порошки под действием собственной массы из бункера 2 через зазор между горловиной 3 и бесконечной лентой 4 опускаются на движущуюся по замкнутой траектории ленту 4 и транспортируются на линию ссыпания их в движущуюся оболочку 6. Радиус стержня 8 назначается в пределах 0,6-1,0 от толщины дозируемого слоя порошка, а отношение радиусов оси 8 и ведущего барабана 7 в пределах 1:10. При таком перегибе ленты 4 вокруг стержня 8 .1 обеспечивается кривизна ленты до 500 м малая высота свободного падения порош ков и такая величина центростремитель ного ускорения ленты 4, при котором практически исчезает площадка отрыва частиц порошкообразной шихты с дозируемого слоя. Это предотвращает пеПри таком перегибе ленты 18 вокруг пластины 22 обеспечивается кривизна

35

5 84!8 ленты больше 2000 м, минимальная высота свободного падения порошков и такая величина центростремительного ускорения ленты 18, при котором отрыв частиц порошков с дозируемого слоя происходит практически с линии. Это предотвращает переполнение желоба

20 при остановках процесса и обеспечивает полный, отрыв частиц порошков различной сыпучести с ленты 18 и равномерное заполнение оболочки 20 по длине.

Предлагаемый питатель для непрерывной подачи порошков в движущийся желоб успешно прошел испытания при изготовлении порошковых проволок различных марок.

Пример 1. Изготовлен питатель транспортерного типа, включающий бунl кер для порошков емкостью 50 л с под- щ вижной горловиной диаметром 100 мм и расположенную ниже бункера бесконечную ленту шириной 140 мм, охватывающую натяжное устройство, и ведущий барабан. 25

Натяжное устройство выполнено в виде цилиндрического стержня диаметром 5 мм, каждый из концов которого опирается на два свободно вращающихся катка диаметром 20 мм, закрепленных Зр на ползунах при натяжении бесконечной ленты вдоль нее с помощью нажимных винтов. Ведущий барабан с целью обеспечения требуемого тягового усилия выполнен диаметром 50 мм.

Питатель установлен в линии изготовления порошковой проволоки на аг-; регате для формовки. ленты в желоб, заполнения его порошком и последующей формовки желоба в трубку диаметром 40

5 мм. За критерий качества работы питателя принимают отклонение от установленного значения коэффициента заполнения проволоки (отношение массы порошков в образпе проволоки к массе 45 всего образца). Для большинства проволок величина отклонения не должна превышать +1,5Х, Качество заполнения желоба порошком, дозируемым питателем, проверяют 50 при изготовлении проволок марок

ПП-АН140, ПП-АН170 и IIII-AH3. Шихта проволоки этих марок отличается малой сыпучестью — угол естественного откоса больше 40

При изготовлении указанных проволок на скоростях до 100 м/мин с использованием барабанного и тарельча75 6 того питателя, а также питателя транспортерного типа, выполненного в соответствии с признаками известного по длине изготовленных проволок, зафиксированы пропуски порошков, а отклонения коэффициентов заполнения находятся в пределах +57. При изготовлении тех же проволок на скоростях до

500 м/мин с использованием питателя предлагаемой конструкции пропусков шихты по длине проволоки нет, а отклонения коэффициентов заполнения находятся в пределах +17.

Пример 2. Изготовлен питатель транспортерного типа, включающий бункер для порошков емкостью 50г с подвижной горловиной диаметром

100 мм и расположенную ниже бункера бесконечную ленту шириной 140 мм, охватывающую натяжное устройство, и ведущий барабан.

Натяжное устройство выполнено в виде пластины, имеющей форму прямой треугольной призмы, две боковые грани которой сопрягаются по радиусу

0,5 мм и образуют между собой двугранный угол 15о. Пластина закреплена на ползунах, перемещающихся при натяжении бесконечной ленты вдоль нее с помощью нажимных винтов. Ведущий барабан с целью обеспечения требуемого тягового усилия выполнен диаметром

50 мм.

Питатель испытывают в тех же условиях и на тех проволоках, что и в примере 1. Пропусков шихты по длине проволок нет, а отклонения коэффициентов заполнения находятся в пределах 10,57.

Результаты опытно-промышленной проверки питателей показывают, что внедрение нового питателя в промышленности позволяет снизить трудозатраты на изготовление проволоки ориентировочно на 3 р/т за счет увеличения производительности труда и увеличить выпуск проволоки с единицы действующего оборудования.

Формула изобретения

1. Питатель для непрерывной подачи порошка шихты в движущийся желоб, содержащий бункер с подвижной горл-виной, расположенную под бункером движущуюся ленту, которая охватывает натяжное устройство, барабан, механизм синхронизации движения ленты и

75 8

3. Питатель по п.l, о т л и ч а юшийся тем, что рабочая часть натяжного устройства выполнена в виде пластины, имеющей форму треугольной призмы, две боковые грани которой образуют между собой двугранный угол, равный 15-20, причем пластина закреп0 лена на ползунах и лента охватывает поверхность граней, при этом радиус сопряжения граней выбран в пределах

0,2-0,5 от толщины слоя порошка, а отношение радиусов сопряжения граней призмь. и барабана равно 1 1

10 50

Источники информации, принятые во внимание при экспертизе !. Разиков !!.И. Засыпное устройство к волочилъным станкам для изгоЦ товления порошковой проволоки. — Автоматическая сварка", 1963, N - 9, 75.

2. Питатель по п.1, о т л и ч а юшийся тем, что рабочая часть натяжного устройства выполнена в виде стержня, каждый из концов которого опирается на два свободно вращающихся катка, закрепленных на ползунах, при этом радиус стержня выбран в пределах 0,6-1,0 от слоя шихты. 20

7 8418 желоба, отличающийся тем, что, с целью повышения качества порошковой проволоки за счет увеличения равномерности заполнения желоба порошком, радиус рабочей части натяжного устройства в месте охвата его лентой выбран в пределах 0,2 — 1,0 от толщины слоя порошка, а отношение радиу-. сов рабочей части натяжного устройства и барабана равно 1 1 !О !

О 50

841875

Составитель Н.Козловская

Заказ 4948/13 Тираж 1148 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП "Патент", г.ужгород, ул.Проектная,. 4