Устройство для тепловой поверх-ностной обработки изделия

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Социалистическкк

Республик

< п841876 (61) Дополнительное к авт. свиа-ву (22) Заявлено 20. 12. 76 (21) 2433086/25-27. (53)M. Кл.

В 23 К 37/02 с нрисоедииением заявки РЙ—

Гоеудеретеениый комитет

СССР до делам изобретений и открытий (23) Приоритет—

Опубликовано 30.06.81. Бюллетень М 24

Дата опубликования описания 30.06.81 (53) УДК 621.791. .039(088.8) (72) Авторы изобретения

П.M ° Коваленко, А,Я.Занин, О.А.10шко, А.Ф.Мокеичев и А.К. Гребе

Славянский филиал Всесоюзного ордена Ленина научноисследовательского и проектно-конструкторского института металлургического машиностроен (71) Заявитель (5 4 ) УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ПОВЕ РХНОС ТН Й - - :Л ","".".Г 1 А

ОБРАБОТКИ ИЗДЕЛИЯ

Изобретение относится к удалению поверхностных дефектов, а именно к конструкции устройства для крепления рабочего инструмента при поверхностной обработке изделия, преимущественно плазмотрона для электролитно-плазменно очистки поверхности слитков.

Известно устройство для поверхностной обработки изделия, преимущественно плазмотроном для электролитно плазменной очистки поверхности слит1О ков, содержащее основание, к которому посредством шарниров и рычажной подвески прикреплен рабочий инструмент, снабженный установленными на

15 осях опорными роликами, опирающимися под действием привода на поверхность изделия, 1).

Недостатком известного устройства является невозможность одновременной обработки изделий переменного сечения двух сторон.

Цель изобретения — повышение производительности путем обеспечения

2 одновременной обработки изделий переменного сечения с двух сторон.

Указанная цель достигается тем, что устройство оснащено дополнительным> выполненным аналогично основному рабочим инструментом, прикрепленным к основанию в одной плоскости с основным рабочим инструментом с возможностью опоры его посредством своих опорных роликов на поверхность изделия, противоположную размещению основного рабочего инструмента, при этом рычажная подвеска как основного так и дополнительного рабочего инструмента выполнена в виде шарнирного четырехзвенника, одним из звеньев каждого из которых является рабочий инструмент, причем противоположные концы звеньев, крепящих каждый рабо чий инструмент, соединены между собой посредством общих шарниров, на основании закреплены проушины упомянутых шарниров, а ось каждого опорного ролика выполнена в виде эксцентрика.

841876

Каждая проушина шарнирно прикреплена к основанию, при этом устройство оснащено пружинными демпферами, установленными между основанием и шарнирно прикрепленной проушиной. Одна из проушин шарнирно прикреплена к основанию, а к другому общему шарниру присоединен упомянутый привод, обеспе1 чивающий поджим обоих рабочих инструментов к поверхностям изделия, при 10 этом звенья, крепящие каждый рабочий инструмент, оснащены регулируемыми упорами, взаимодействующимй друг с другом и ограничивающими расстояние между рабочими инструментами. 15

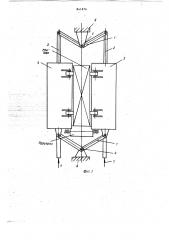

На фиг.l изображено предлагаемое устройство для крепления рабочего, инструмента при поверхностной обработке изделия, общий вид; на фиг.2— то же, с раздельным приводом и пружин- 20 ными демпферами; на фиг.3 — то же, с общим приводом и регулируемыми упорами ; на фиг.4 — разрез А-А на Фиг.2: на Фиг.5 — разрез Б-Б на фиг.4: на фиг. 6 — разрез В-В на фиг. 2; на фиг. 7 — 25 разрез Г-Г на фиг.3.

Устройство состоит из рычажных подвесок 1 и 2, выполненных в виде шарнирных четырехзвенников, а также плазмотронов 3, каждый из которых является 30 одним из звеньев шарнирного четырехзвенника. Рычажные подвески прикреплены неподвижно к основному и дополнительному плазмотронам 3, которые установлены попарно и охватывают сли- 35 ток с двух противоположных сторон.

Звенья рычажных пбдвесок закреплены при помощи шарниров 4 и 5 одновременно к проушинам 6„ установленных на основании рычажным подвескам 2. Для 40 перемещения (качания) плазмотронов 3 предусмотрены приводы 7 (не показаны).

Привод 7 может быть выполнен в виде гидро или пневмоцилиндра, либо контгруза. Плазмотроны 3 снабжены опор- 45 ньяи роликами 8, которые выполнены из диэлектрика. Опорные ролики 8 закреплены на кронштейнах при помощи осей 9, выполненных в виде эксцентриков с эксцентриситетом e . За счет 50 разворота эксцентриков изменяется зазор 8, т.е. расстояние между рабочим торцом плазмотрона 3 и поверхностью изделия (слитка). В работе каждый плазмотрон 3 при помощи опорных ро- 55 ликов 8 постоянно касается слитка и следит, выдерживая зазор Е, постоянHblM °

Второй модификацией устройства является конструкция плазмотрона согласно фиг.2. В отличие от плазмотрона согласно фиг.! данная модификация отличается тем, что в ней предусмотрены качающиеся звенья 10 и ll, т.е. проушины 6 (фиг.l) оснащены дополнительными шарнирами, присоединенными к основанию, а также пружинные демпферы 12.

Такая модификация установки плазмотронов предназначена для обработки изделий (слитков), имеющих пространстенную кривизну, например, в виде винтовой линии или пропеллера.

Третьей модификацией устройства является конструкция подвески согласно фиг.3. Здесь все устройство сверху подвешивается на качающееся звено 13, а снизу шарнирно соединено с приводом 7. Сближение плазмотронов 3 в сторону слитка ограничивается регулируемыми механическими упорами 14.Предлагаемое устройство для крепления рабочего инструмента при поверхностной обработке изделия работает следующим образом.

Слиток поступает в сторону установки при помощи приводного рольганга.

При помощи приводов 7 установка разводится так, чтобы слиток попал между плазмотронами 3, затем при помощи привода 7 производят сближение последних до тех пор, пока опорные ролики

8 коснутся поверхности изделия (слитка). Делают остановку рольганга,эксцентриком 9 выверяют (устанавливают) оптимальный зазор Е, Снова включают рольганг, подают в систему циркуляции электролит, включают источник питания плазмотрона.

Устройство готово к работе в непрерывном режиме.

Модификацией устройства согласно фиг.l можно обрабатывать слитки постоянной толщины или с небольшими отклонениями. В этом устройстве слиток требуется предварительно центровать по ее оси. Кроме того, устройство согласно фиг.! предназначено для слитков с весьма малой разнотолшинностью по высоте.

Модификации устройства согласно фиг.2 и 3 благодаря серьгам 10,11 и

13 позволяют вести обработку слитков любой формы (разндтолщинных по длине

I и высоте, криволинейных и прочее), при этом не требуется точное центрирование слитков на рольганге перед

5 8418 входом в зону обработки. Кроме того, при помощи предлагаемого устройства можно обрабатывать изделия сложной формы, например слитки с литейными усадками и наплывами, плиты переменного сечения по высоте и длине. Это возможно благодаря слежению плаэмотрона по поверхности обработки как в поперечном, так и продольном направлениях.

Ф

Таким образом, за счет предлагаемой конструкции устройства для тепловой поверхности обработки изделия снижается вес центрирующих механизмов, регулируется приближение плаз- 15 мотрона к поверхности изделия, что йовышает качество очистки поверхностй; - плоские изделия обрабатываются одновременно с двух сторон без переналадки при изменении профиля и толщины изделия, что особенно важно в проточных линиях при обработке изделий широкого сортамента. Благодаря .этому достигается технико-экономическая эффективность (1,8 руб. на 1 т 25 изделия), что при производительности линии 100 тыс.т слитков в год дает экономию 180 тыс.руб; Это достигается за счет повышения производительности линии, сокращения сменного обо- Зв рудования и площадей для его хранения.

Формула изобретения

Ф

1. Устройство для тепловой поверхностной обработки изделия, преимущественно для очистки поверхности слитков с использованием плазмотрона содержащее основание, к которому посредством шарниров и рычажной подвески прикреплен рабочий инструмент, снабженный установленными на осях опорными роликами, опирающимися под действием

45 привода на поверхность изделия, о тл и ч а ю щ е е с я тем, что, с целью повышения производительности путем обеспечения одновременной обработки

76 6 изделий переменного сечения с двух сторон, устройство оснащено дополнительным, выполненным аналогично основному, рабочим инструментом, прикрепленным к основанию в одной плоскости с основный рабочим инструментом с воэможностью опоры его посредством своих опорных роликов на поверхность изделия, противоположную размещению основного рабочего инструмента, при этом рычажная подвеска как основного так и дополнительного рабочего инструмента выполнена в виде шарнирного четырехзвенника, одним из звеньев кажного из которых является рабочий инструмент, противоположные концы звеньев, крепящих каждый рабочий ин" струмент, соединены между собой посредством общих шарниров. на осно" вании закреплены проушины для упомянутых шарниров, а ось каждого опорного ролика выполнена в виде эксцентрика.

2. Устройство по п.1, о т л и ч аю щ е е с я тем, что каждая проушина шарнирно прикреплена к основанию, при этом устройство оснащено пружинными демпферами, установленными между основанием и шарнирно прикрепленной проушиной.

3. Устройство по п.1, о т л и ч аю щ е е с я тем, что одна из проушин шарнирно прикреплена к основанию, а к другому общему шарниру присоединен упомянутый привод, обеспечивающий поджим обоих рабочих инструментов к поверхностям изделия, при этом звенья,крепящие каждый рабочий инструмент, оснащены регулируемыми упорами, взаимодействующими друг с другом и ограничивающими расстояние между рабочими инструментами.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Ф 466639, кл. В 23 К 37/02, 1970 (прототип).

841876

Фиг. 7

Составитель В.Писарейко

Редактор К.Ламбах техоед А. Савка Корректор Н. ШвьРАкая

Заказ 4948/13 Тираж 1)48 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 Москва Ж-35 Раушская наб.z д.4/5

Филиал ППП "Патент", r. Óæãoðîä, ул.Проектная, 4