Виброцентробежная машина

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОУСКОМУ СВИ ИТИЛЬСТВУ

Союз Советскнх

Соцнелнстнческнк

Республнк (61) Дополнительное к авт. свид-ву— (22) Заявлено 260979 (21) 2822557/25-08 (51)М. Кл.з

В 24 В 31/08//

В 24 В 31/06 с присоединением заявки ¹â€”

Государственный комнтет

СССР по делам нзобретеннй н открытнй (23) Приоритет

Опубликовано 300681 Бюллетень 89 24 (53) УДК 621.9..048.6.06 (088.8) Дата опубликования описания 300681 (72) Авторы изобретения.";, Г, ! !

Рижский ордена Трудового Красного Знамени политехнический институт

A.Ï. Субач и Я.А. Алнис (71) Заявитель (54) ВИБРОЦЕНТРОБЕЖНАЯ MNtlHHA

Изобретение относится к отделке поверхности свободным абразивом и может быть использовано в любой от.расли промышленности для безразмерной 5 обработки деталей машин и приборОв.

Известна виброцентробежная машина, содержащая упруго установленную на станине и получающую колебания от вибратора обечайку, смонтированную внутри обечайки с возможностью вращения от отдельного привода коническую чашу, а также расположенный внутри обечайки над чашей экран $1j .

Недостатком известной вибромашины является отсутствие возмо>кности обработки деталей с закреплением внутри рабочего объема виброцентробежной машины и низкая производительность

Цель изобретения — обеспечение возможности обработки деталей как с загрузкой знавал, так и с закреплением внутри рабочего объема виброцентробежной машины, а также интенсификация процесса.

Поставленная цель достигается тем, что экран выполнен в виде установленных в несколько ярусов и расположенных соосно чайе упругих конических оболочек, упруго соединенных между собой и чашей, при этом каждая оболочка разделена радиальными вырезами на секторы, на поверхности которых выполнены отверстия для закрепления обрабатываемых деталей, а на удаленных от оси вращения чаши концах секторов установлены грузы.

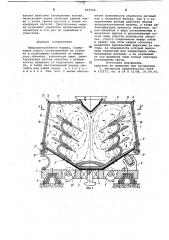

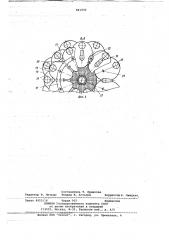

На фиг. 1 представлена виброцентробежная машина, сечение вертикальной радиальной плоскостью, на фиг. 2 сечение A-А на фиг. 1, вырывы по верхней и средней оболочкам. машина имеет станину 1, опертую: на конические резино-металлические пружины 2 и несущую в центре подшипниковую опору 3 вала вращающейся чаши 4, а также дебаланснМе вибраторы

5. Снаружи чаши 4 установлены переставные боковые опоры 6, опирающиеся на станину 1 и несущие упорные пневматические колеса.

Чаша 4 совместно с конической обечайкой 7, имеющей сверху крышку 8 с горловйной и люком для загрузки, образуют обрабатывающий контейнер.

Обечайка 7 внутри свОей нижней части имеет два уплотнительных съемных кольца — верхнее 9 и нижнее 10, между ко841930 торыми размещен обод чаши 4. Кольца

9 и 10 крепятся к:обечайке при помощи шпилек 11.

Обечайка в нижней части имеет .пазы 12, позволяющие ее приподнимать за ушки 13 над чашей 4 при выгружении контейнера. В рабочем положении обечайка опирается на станину 1 посредством дугообразных ленточных пружин 14.

На чаше 4 внутри посредством шпилек 15, ленточных дугообразных пружин 16, расположенных радиально в вертикальных плоскостях контейнера, и винтов 17 с потайными головками закреплены нижняя, средняя и верхняя конические оболочки 18, имеющие конус-15 ность больше конусности чаши и образующие связку оболочек, вращающуюся вместе с чашей 4. В крайнем случае конусность оболочек может быть близKog >c 180о 20

Для обеспечения периодического опрокидывания оболочек конусностью вверх и обратно относительно собственных круговых линий центров иэ- 25 гибкой жесткости, проходящих по зонам крепления концов упругих лент

16, на оболочках в центре и по периферии сделаны радиальные вырезы, в результате которых образованы секторы 19, имеющие форму лепестков цветка, и кольцевые зоны 20, соединяющие лепестки 19. Для усиления кольцевых зон 20 и увеличения эффекта опрокидывания (выворачивания наизнанку) этих кольцевых зон, а заодно и оболочек в целом на оболочках 18 установлены вспомогательные тонкостенные упругие конические кольца 21 и накладки 22.

На периферийных концах лепестков 40

19 закреплены грузы 23, имеющие полуовальную форму, служаке- для-защиты концов лепестков от абразивйдго изнбса, обеспечивающие раскачку оболочек и инерционное торможение движения 45 оболочек в момент опрокидывания. Для крепления подлежащих обработке деталей (не показаны) на поверхности оболочек 18 на лепестках по линии центров жесткости выполнены крепежные отверстия 24. Стрелками изображены на50 правления и траект ории двйженйя в контейнере незакрепленных насыпных деталей, для предохранения которых от ударов в процессе обработки гуммированы оболс>чки 18, их опоры 16, а на дне чаши 4 закреплен проволочный амортизатор 25. С этой же целью верхние оболочки 18 расположены ближе к вертикальной оси контейнера, чем нижние. Кроме того, между концами ле- d0 пестков в центре могут быть натянуты резиновые шнуры для амортизации падающих деталей.

Устройство работает следующим образом. 65

Снимают крышку 8, отпускают шпильки 15, вынимают связки оболочек 18 из контейнера и закрепляют в отверстиях 24 подлежащие обработке детали, располагая .их так, чтобы не было дебаланса в процесое обработки.

Затем связку оболочек закрепляют на вращающейся чаше 4, заполняют контейнер абразивной средой и мелкими подлежащими обработке деталями, закрывают крышку 8.

Запускают дебалансные вибраторы 5 привод вращения чаши 4, выводят их а заданный режим работы.. При этом грузы 23 начинаг>т раскачивать лепестки 19 вокруг кольцевой линии центров изгибной жесткости. Этой раскачке способствуют как вибраторы 5, так и центробежный поток абразивной среды, создаваемый чашей 4 и оболочками 18.

Происходит опрокидывание кольцевых зон 20 совместно с коническими коль.цами 21 под действием моментов сил в радиальных плоскостях контейнера и вызванных ими сжимающих сил по периферии и растягиваюцих сил в центре зон. При этом верхняя оболочка или сразу все три оболочки разворачиваются конусностью вверх и создают резкое сопротивление движению среды в центробежном поле и под действием силы сопротивления перебрасываются в исходное положение, уменьшая угол конусности и увеличивая подъем загрузки. Этому перебросу также способствует загрузка, находящаяся в зоне крышки 8 контейнера. Устанавливается автоколебательный режим работы связки оболочек 18. Частота и амплитуда ав токолебаний зависит как от угла исходной конусности оболочек и ширины кольцевых зон, так и от скорости вращения чаши. При больших углах конусности и большой скорости вращения чаши частота автоколебаний гложет быть . вйсокой, значительно превышающей частоту колебаний дебалансных вибраторов.

Такой режим выгоден для окончательной стадии объемной обработки.

После окончания обработки выключаются вибраторы 5, снижаются обороты чаши 4, отпускаются шпильки 12, обечайка 7 приподнимается, а мелкие детали совместно с абразивной средой под действйем центробежных сил высыпаются в кольцевые поддоны с ситами для отделения деталей от абразивной среды (не показаны). После этого обечайка опускается на опоры 14, выключается привод чаши 4, отпускаются шпильки 15, открывается крышка 8 контейнера и извлекается связка оболочек 18 с закрейленными деталями. Затем цикл повторяется.

В предлагаемой виброцентробежной машине автоколебания оболочек обеспечивают равномерную обработку поверхности деталей во всей зоне обработки. В зоне закрепления деталей воз841930

17 никают наиболее завихренные потоки.

Лепестковая форма оболочек удобна также с точки зрения доступа к зонам закрепления деталей. Предлагаемая машина позволяет увеличить интенсивность обработки в 3-6 раз по сравнению с известной. формула изобретения

Виброцентробежная машина, содержащая упруго. установленную на станине и получающую колебания от вибратора обечайку, коническую чашу, смонтированную внутри обечайки с возможностью вращения от отдельного приво- 5 да, а также расположенный внутри обечайки над чашей экран, о т л и ч а— ю щ а я с я тем, что, с целью обеспеI чения возможности обработки деталей как с загрузкой внавал, так и с закреплением внутри рабочего объема виброцентробежной машины, а также интенсификации процесса обработки, экран выполнен в виде установленнйх в несколько ярусов и расположенных соосно чаше упругих конических оболочек, упруго соединенных между собой и чашей, при этом каждая оболочка разделейа радиальными вырезами на секторы, на поверхности которых выполнены отверстия для закрепления обрабатываемых деталей; а на удаленных от оси вращения чаши концах секторов установлены грузы.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 532513, кл. В 24 В 31/08, 25.09.75841930

19

79

Put Z

Составитель Т. Ермакова

Редактор В. Петраш Техред И. Асталош Корректор Н. Пвыдкая

-(/Заказ 4953/16 Тираж 915 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб.; д. 4/5

Филиал ППП "Патент", г. ужгород, ул. Проектная, 4