Способ хонингования деталей

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ . ВТИЛЬСТВУ

Союз Советскнк

Социалистических

Республик

ru>841932

=в (61) Дополнительное к авт. сеид-ву— (53)/щ. Кд.з

В 24 В 33/00 (22) Заявлено 05.06.78 (21) 2624265/25-08

Государственный комитет

СССР по делам изобретений. и открытий с присоединением заявки ¹ (23) ПриоритетОпубликовано 3рр681 Бюллетень N9 24 (53) УДК 621.923...5(088.8) Дата опубликования описания 30.06.81 (72) Авторы изобретения

l

И.И. Гуревич, Д.Г. Евсеев, Г.Л. Хурин, В.С. Овсянников, В.Г. Зайдин, В.Я, Кудашов, В.М. Уменушкин, A.À. Домбек, И.Я. Стерин н Н.Ф. Головкин (71) Заявитель

Саратовский политехнический институт

- .-t (54) СПОСОБ ХОНИНГОВАНИЯ ДЕТАЛЕЙ /

Изобретение относится к машинотроению и приборостроению и может использоваться при окончательной обработке наружных прерывистых пОверх,ностей, например таких деталей как подвижный нож,электробритв "Москва-3", "Эра", "Киев-3" и другие.

Известен способ хонингования деталей, включающий вращение детали, возвратно-поступательное движение детали или инструментальной головки, несущей хонинговальные бруски, которые расйолагают диаметрально и которым сообщают радиальную подачу. При этом каждый брусок контактирует пб ширине 15 и длине не менее, чем с двумя обрабатываемыми выступами одной детали (11.

Однако известные способы не обеспечивают эффективной по производитель-20 ности и качеству обработки прерывистых поверхностей деталей. К такого рода деталям относится, например; под- вижный нож электробритв последйих моделей. При обработке таких деталей по известному способу, предусматривающему обработку одной детали, имеет место прерывистый или односторонний контакт выступа детали с хонинГовапьными брусками, т.е. обработка с диа-r 30

Метральнйм Охватом пpактичеcки не обеспечивается. B связи с этим имеют место колебания натяга в системе: станок-приспособление-инструмент-деталь. Это ухудшает качество обработки и заставляет уменьшать режимы резания, в частности величину радиальной подачи, что приводит к снижению производйтельносТи Процесса. Кроме того, в известных способах не предусматривается возможность обработки нескольких деталей, в том числе не решается вопрос длины и ширины брусков применительно к указанным случаям. Так рекомендации, касающиеся выбора ширины брусков, не отвечают на вопрос: сколько деталей и как надо установить, чтобы обеспечить диаметральный охват и одновременный контакт инструмента с выступами дета-лей. Выбор длины в известных спосо- бах решается также применительно к одной обрабатываемой детали и не свя- зан с выбором ширины брусков. Действительно для обработки прерывистых поверхностей одной детали необхо- димо и достаточно выбрать длину брусков из условия обеспечения одновременного контакта бруска с двумя разобщенными участками (выступами). Между

841932

Р E К В/2

2 дЕ -«2ф тогда

p)

-.a csi — °

2 21

30 откуда р =2a>c5in д

В (2) 720

7T l

gy p

Отсюда < о

Ф= тем при обработке нескольких деталей, например. с единичным выступом, выполнение такого условия недостаточно, так как, чтобы обеспечить диаметральный охват обрабатываемых поверхностей (выступов) брусками и одновременный контакт брусков по ширине с выступами всех деталей, необходимо, чтобы бруски по длине контактировали одновременно со всеми обрабатываемыми деталями. Таким образом, при одновременной обработке такого рода деталей рекомендации по установке деталей, выбору количества деталей и длины брусков отсутствуют.

Цель изобретения — повиаение производительности и качества;обработки деталей, ограниченных цилиндрической поверхностью и по меньшей мере одной плоскостью, проходящей через две образующие цилиндра.

Указанная цель достигается тем, что в способе хонингования, включающем вращение детали, возвратно-поступательное движение детали или хонинговальных брусков и радиальную подачу брусков, которые располагают диаметрально, причем ширину брусков выбирают с обеспечением контакта каждого бруска не менее, чем с двумя обрабатываемыми выступами, детали устанавливают последовательно, соосно и разворачивают друг относительно друга на угол !, который выбирают по формуле /< + —

В причем $=2arc sin Q где б — центральный угол обрабатываемой поверхности детали, — центральный угол бруска,  — ширина бруска, R — радиус рабочей поверхности бруска, при этом количество одновременно обрабатываемых деталей определяют по формуле

Кроме того, при хонинговании по» верхностей деталей с центральным углом Я 6 180О, рабочую поверхность брусков выполняют по радиусу в 1,11,5 раза больше радиуса обрабатываемой поверхности.

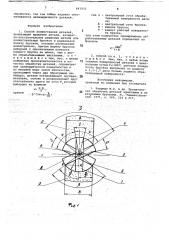

На(фиг. 1 показана схема контакта бр сков с обрабатываемыми деталями при Е(180, поясняющая аналитиО ческие зависимости; на фиг. 2 - продольное расположение хонииговальных брусков и трех одновременно обрабатываемых деталей с единичным выступом, центральный угол которого Е> 18(P а также основные движения в процессе хонингования по примеру 1, на фиг. 3— разрез А-А на фиг. 2, на фиг. 4 разрез Б-Б на фиг. 2; на фиг. 5 разрез В-В на фиг. 2; на фиг. б совмещенный поперечный разрез деталей, на фиг. 7 — продольное расположение брусков и группы одновременно обрабатываемых деталей с единичним выступом, центральный угол которого Е (180, а также основные движения в процессе хонингования по примеру 2; на фиг.8разрез Д-Д на фиг. 7.

НачертежЕ обозначены:оправка 1, абразивные бруски 2 и 3, обрабатываемые . детали 4-11,  — ширина бруска,p — центральный угол бруска, — центральный угол обрабатываемого выступа детали, Ф угол взаимного разворота деталей, !

5 R — - радиус рабочей поверхности бруска, R< — радиус обрабатываемой поверхности.

Для обеспечения контакта каждого бруска по ширине как минимум с двуЩ мя-выступами деталей (фиг. 1) необходимо, чтобы ф > 2.Ч!- (1)

Из b, OEK (фиг. 1) видно, что

Угол Ч! в соответствии с неравенством

35 (1) будет

При равномерном развороте одновре4О менно обрабатываемых деталей йа о!!равке относительно друг друга их общее количество.й находится из выражения о

2 (4) SO

Подставив значение угла Ч! из равенства (5) в выражение (3) и решив относительно Z, получим

720о

55 — (ь)

Использование при обработке деталей, выступы которых имеют центральный угол 54 180о, брусков, рабочую поверхность которых выполняют по радиуdO cy R (фиг. 8) в 1,1-1,5 раза большим рациуса Р1 обрабатываемой поверхности. обеспечивает более плавный вход каждого выступа в контакт с бруском, причем этот контакт происходит по рая бочей поверхности бруска, в реэульта841Э32 те чего исключаются удары деталей о края брусков и разрушение последних.

Пример 1. Детали 4-6 с единичным выступом, центральный угол которого Е 180о устанавливаит на оправке 1 (фиг. 2) последовательно, соосно, с разворотом относительно друг друга.

Бруски 2 и 3 устанавливают диаметрально, причем ширину их в соотвЕтствии с известными рекомендациями принимают равной 0,8 диаметра, подлежащего обработке (фиг. 3), а йй< .

Количество одновременно обрабатываемых деталей и угол их относительного разворота определяют из усло1 вия обеспечения одновременного контакта каждого бруска по ширйне не ме- 15 нее чем с двумя деталями, т.е. по формулам (6) и (5).

В данном случае центральный угол бруска Р (фиг. 3) находят по формуле (2} с учетом, что В=0,8 2к и R=R, . 31

=2агсеа p,gyp отсюда 3 =ЦЬ, В данном примере р =26

Тогда в соответствии с выражени25 ем (6) О ткуда

Z 72ОО

26 + jgga или

ЗО или

Z)2,31 детали.

Принимают Z=3 детали. 40

Теперь находим угол относйтельного разворота деталей на оправке из выражения (5) ььоо ч = =12о

Длину абразивных брусков принимают равной примерно сумме длин всех трех одновременно обрабатываеьнх деталей.

SO

В процессе хонингования оправке

1 с обрабатываемыми деталями 4 -6 сообщают вращательное н возвратно-поступательное движение, а брускамдвижение радиальной подачи навстречу друг другу. В результате в любой момент времени в процессе хонингования обеспечен контакт каждого бруска не менее, чем с двумя обрабатываЕмыми деталями.

Пример 2. Детали 4-11 с еди- Щ ничным выступом, центральный угол которого E(180О, устанавливают íà ollравке 1 (фиг. 7) последовательно, соосно с разворотом относительно друг цруга. Бруски 2 и 3 устанавливают дна

p=2arcsin>>=2orcs n O,S ) 106о.

Центральный угол Я выступа обрабатываемой цилиндрической поверхности берут из чертежа детали. В нашем случае

Я =20бо.

Зная ф и E определим число одновременно обрабатываемых деталей по фор- муле (б)

206 + фоб метрально. Ширину брусков выбирают по известным рекомендациям, в данном слу чае равной диаметру, подлежащему,обработке, Рабочую поверхность брусков выполняют по радиусу R, который составляет

1,2 от радиуса й„ обрабатываемой поверхности.

Количество одновременно обрабатываемых деталей и угол их относительного разворота находят аналогично примеру 1..

Центральный угол бруска 5 определяют по уравнению (2) с учетом, что

B=2Rl и R=1,2R) 5

P=2arcsin -2arcsin — =2огсз (/1.,2=

2Р х

Z 7 5,18 деталей.

Следовательно, минимальное количество деталей равно шести. На прак гике следует принимать наибольшее возможное количество деталей. В нашем случае для повышения производи тельности обработки количество одновременно обрабатываемых деталей принимают Z=8. A так как 8)5,18, то условие контакта каждого бруска не менее, чем с двумя деталями выполнено.

Угол взаимного разворота деталей находят по формуле (5 ) Длину брусков принимают равной примерно сумме длин всех восьми одновременно обрабатываемых деталей. В процессе хонингования оправка 1 с обрабатываемыми деталями 4-11 сообщают вращательное и возвратно-поступательное движение, а брускам — движение радиальной подачи навстречу друг другу. /

Использование предлагаемого способа, как показывают испытания, проведенные на примере хонингования подвижных ножей электробритвы "Эра",, имеющих центральный угол выступа

Е)180о, позволяет за счет обработки одновременно трех деталей повысить производительность в 1,4 раза. Кроме того, за счет одновременного контак-. та в любой момент времени каждого бруска не менее, чем с двумя обрабатываемыми деталями повышается качество

841932 формула изобретения 72O

6+5

1 обработки, так как более надежно обеспечивается цилиндричность деталей..

1. Способ хонингования деталей, 5 включающий вращение детали, возвратно-поступательное движение детали или хонинговальных брусков и радиальную подачу брусков, которые располагают диаметрально, причем ширину брусков выбирают с обеспечением контакта каждого бруска не менее, чем с двумя обрабатываейыми выступами, о т— л и ч а ю шийся тем, что, с целью повышения производительности и ка- 15 чества обработки деталей, ограничен- ных цилиндрической поверхностью и по меньшей мере одной плоскостью, проходящей через две образующие цилиндра, детали устанавливают последо- Щ вательно, соосно и разворачивают друг относительно друга на угол Ф который

Ф выбирают по формуле +p

25 причем Ь р =2 огсз р — i где 6 — центральный угол обрабатываемой поверхности детали; центральный угол бруска;

В - ширина бруска, R — радиус рабочей поверхности бруска, при этом количество одновременно об4 рабатываемых деталей определяют по ормуле

2. Способ по п. 1,- о т л и ч а ю щ и Й с я тем, что, с целью хонин гования поверхностей деталей с центральнЫМ углом Я(180О рабочую поверх ность брусков выполняют по радиусу в 1,1-1,5 раза больше радиуса обрабатываемой поверхности

Источники информации, принятые во внимание при экспертизе

1. Наерман М.С. и др. Прецизионная обработка деталей алмазными и аб раэивными брусками. М., Машиностроение", 1971, с. 149, 214 и 215.

841932

УЬр 7

Составитель Н. Ермакова

Техред С, Мигунова Корректор Н. Швыдкая

Редактор Ю. Ковач!

Заказ 4953/16 Тираж 915 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП " патент", .г. Ужгород, ул. Проектная, 4