Микрорельеф рабочих поверхностейдеталей

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ

Союз Соаетскнк

Соцнапнстнчесмих

Республик

<1 841935 (61) ???????????????????????????? ?? ??????. ????????-????????” (22) ???????????????? 221073 (21) 1967032>

В 24 В 39/00 с присоединением заявки ¹â€”

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет

Опубликовано 3006,81. Бюллетень М 24 (53) УДК 621.923.. 77 (088.8) Дата опубликования описания 30.06,81 (72) Автор. изобретения

Ю.Г.Шнейдер (7I ) Заявитель

Ленинградский институт точной механик (54) ИИКРОРЕЛЬЕФ РАБОЧИХ IIOBEPXHOCTEH ДЕТАЛЕИ,, д -Ъ/„E с =я — „) В

Изобретение относится к образова- нию регулярных микрорельефов на рабо.чих поверхностях деталей.

Известен микрорельефа рабочих поверхностей деталей, характеризующийся однородностью неровностей по форме, высоте и взаиморасположению, а также их меньшей заостренностью. Радиус закругления вершин неровностей

6-го класса в пределах 1400 мкм, а отношейие радиуса закругления вершин к их высоте 140-150 f1).

Такой микрорельеф определяется как шероховатость и, как показывают исследования, не обеспечивает .удов- 15 летворительных условий обтекания рабочих поверхностей деталей газами, жидкостями или плазмой в таких технических устройствах, как, например, высоковольтные электроды,,защитные . 20 устройства космических апйаратов и др., а также не обеспечивает удовлетворительных условий работы в уплотнениях типа металл-резина, металлфторопласт, металл-графит, поверхнос- 25 ти подложек для нанесения тонких магнитных пленок, детали, работающие в условиях вакуума, и др.

В известном регулярном микрорелье- .. фе единичной ячейкой является сферы- 30 ческая (или несколько искаженная по сравнению со сферической формой) впадина. Выдавленный из впадин металл образует выступы приближенно сферической формы, размеры радиусов ко- торых значительно больше, чем у выступов микронеровностей, образующихся при резании металлов. Однако эти размеры все же недостаточно велики для онтимиэации условий работы ряда технических устройств. Так, например, прочность и нарушение вакуумной изоляции, обусловленные темйовыми токами, определяются величиной автоэлектронной эмиссии с микронеровностей поверхности высоковольтного электрода. Величина эмиссии в свою очередь зависит существенно от формы неровностей поверхности такого электрода и прежде всего от величины радиуса их выступов. Эта зависимость приближейно описывается вырвжением где А, В - эмпирические константы, » отношение величины ((высоты))микронеровности к ра« диусу ее вершины, 841935

Формула изобретения

Е - средняя напряженность элек. трического поля у поверхности высоковольтного электрода.

Таким образом, качество электроизоляции существенно зависит от величины радиуса микронеровностей и будет тем выше, чем больше его величина.

Цель изобретения — оптимизация условий обтекания поверхностей деталей технических устройств из твердых материалов жидкостями, газами и плазмой и оптимизация условий контактирования этих поверхностей с поверхностью твердых тел..

Указанная цель достигается тем,,15 что микрорельеф образован неровностями выпуклой сферической формы с радиусом закругления сферы в пределах

6000-10000 мкм и отношением радиуса

Йершин неровностей к их высоте в пре- щ делах 2000-8000.

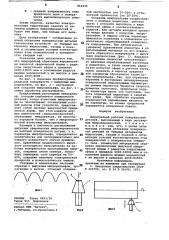

На фиг. 1 показана профилограмма реальной поверхности с выпуклым микрорельефом, на фиг. 2 — инструмент для создания микрорельефа, на фиг. 3 — 2 схема обработки инструментом.

Предлагаемый регулярный микрорельеф, которым снабжаются поверхности деталей, когда известные микрорельефы не обеспечивают оптимальных усло- . вий работы этих устройств, представляет собой систему выпуклостей сферической формы. При этом радиусы вершин выпуклостей (микронеровностей), образующих микрорельеф, на несколько порядков больше, чем у микронеров- З5 ностей известных микрорельефов.

Размеры и плотность расположения выпуклых сферических микронеровностей на рабочей поверхности детали, т.е. параметры микрорельефа, определяются 4О аналитически или экспериментально для каждого конкретного случая применения. Применение предлагаемого выпуклого регулярного микрорельефа на рабочих поверхностях красномедных ламе- 45 лей, покрытых слоем серебра, позволяет уменьшить слой серебра на 5060%, сохрайив величину электрической прочности и износостойкости ламели.

Стальные и алюминиевые листовые образцы с вйпуклым микрорельефом, про катанные в валках, обладают повышенВНИИПИ Заказ 4953/16

Тираж 915 Подписное

Филиал ППП "Патент", г.ужгород, ул. Проектная,4 ной жесткостью (на 15-20%) и усталостной прочностью (на 20-25%).

Создание микрорельефа осуществляется с помощью индентора, рабочая часть 1 которого выполнена в виде вогнутой сферы 2 соответствующего радиуса, или методом холодной прокатки между валками с вогнутым микрорельефом. В первом случае индентору придаются колебания в нормальном относительно обрабатываемой поверхности направлении. При динамическом (ударном) вдавливании индентора в.обрабатываемый материал на его поверхности образуется микрорельеф с выпук. лыми неровностями (фиг. 1) . Варьируя соотношение скоростей относительного движения обрабатываемой заготовки и индентора, а также величину радиуса его вогнутой сферы в рабочей части, можно изменять в широких пределах все параметры образуемого таким путем микрорельефа.. Так, при обработке наружных и внутренних цилиндрических поверхностей варьируемыми параметрами режима обработки являются скорость вращения заготовки, продольная подача индентора вдоль оси заготовки,.частота осцилляций индентора и энергия его удара. При обработке торцовых поверхностей переменными являются те же параметры, но взамен продольной варьируется поперечная подача.

Микрорельеф рабочих поверхностей деталей, выполненный в виде регулярных микронеровностей, о т л и ч а— ю шийся тем, что, с целью оптимизации условий обтекания поверхностей деталей из твердых материалов жидкостями, газами и плазмой и оптимизации условий контактирования этих поверхностей .с поверхностью твердого тела, упомянутый микрорельеф образован неровностями выпуклой сферической форьи с радиусом закругления сферы в пределах 6000-10000 мкм и от-. ношением радиуса вершин неровностей к их высоте в пределах 2000-80000.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 242700, кл. В 24 В 39/00, 1972.