Система управления правильнымпрессом

Иллюстрации

Показать всеРеферат

Союз Советскнк

Соцналнстнческнк

Республнк

ОПИСАНИЕ

И РЦРЕ ЕНИЯ е844097

К АВТОРСКОМУ СВИ ЕТВЛЬСТВУ (6I ) Дополнительное к авт. саид-ву(22) Заявлено 170879 (2!) 2811418/25-27 (51)М. Нл.

В 21 D 3/10 с присоединением заявки ¹вЂ” (23) Приоритет—

Государствеииый комитет

СССР по делам изобретеиий и открытий

Опубликовано 0707.81. Бюллетень ¹ 25 (53) УДК 621.982..44(088.8) Дата опубликования описания 07.0781 (54) СИСТЕМА УПРАВЛЕНИЯ IIPABH3IbH6IM ПРЕССОМ

Изобретение относится к машиностроению, в частности к конструкции систем управления оборудованием для обработки давлением.

Известна система управления правильным прессом, содержащая последовательно соединенные коммутатор, суммирующее устройство и блок управления, программирующее устройство, выход которого подключен к входу суммирующего устройства, а также датчики кривизны, выходы которых подключены к входам коммутатора (1).

Недостатком известной системы является низкая производительность правки деталей с фланцем, обусловленная необходимостью дополнительной правки детали между фланцем и ближайшим к нему,выправленным сечением.

2 ель изобретения - увеличение производительности.

Для этого система управления правильным прессом, содержащая последовательно соединенные коммутатор, суммирующее устройство, выход которого подключен к входу суммирующего устройства, а также дат ики кривизны, выходы которых подключены к -входам коммутатора, снабжена датчиком контроля фланца, дополнительным сум1 мирующим устройством и блоком умножения, при этом выход дополнительного суммирующего устройства соединен с входом коммутатора, а входы этого устройства подключены : один к выходу датчика кривизны, другой — к вы- ходу блока умножения, вход которого подсоединен к выходу датчика контроля фланца.

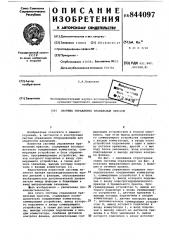

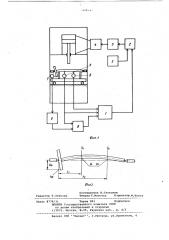

На фиг. 1 приведена структурная схема системы управления; на фиг. показана выправляемая деталь с сланцем и сечение правки.

Система- управления содержит пос15 ледовательно соединенные коммутатор

1, суммирующее устройство 2 и блок управления 3, выход которого подключен к входу электрогидравлического привода 4 правильного пресса, про20 граммирующее устройство 5,,выход которого подключен. к входу суммирующего устройства 2, датчики кривизны 6, выходы которых подключены к входам коммутатора 1, датчик контроля фланца

25 7, дополнительное суммирующее устройство 8, выход которого подключен к входу коммутатора 1, а вход подключен к выходу одного из датчиков кривизны 6 и блок умножения 9, выход

30 которого подключен к входу дополни844097 тельного суммирующего устройства 8, а вход подключен к выходу датчика контроля фланца 7.

На фиг. 2 показана деталь с фланцем, имеющая два контролируемых сечения S< и S< с координатами х и х и исходной кривизной в этих сече2. ниях у и у, а положение фланца оп( ределяется координатой Ь, и исходной кривизной h + .

Система управления правильным прес- 10 сом работает следующим образом. Выправляемая деталь устанавливается в центры, при этом датчики кривизны 6 измеряют величины кривизны детали у и у в выправляемых сечениях Я и S, а датчик контроля фланца 7 из2. меряет величину кривизны фланца h4, Блок умножения 9 умножает кривизну фланца h на величину Х< (Ь <. Дополни-. тельное суммирующее устройство 8 находит разность между кривизной детали 20 у и величиной с выхода блока умножения 9. Если эта разность превышает допуск 6.,,то деталь перемещается под инструмент пресса для ее пластического деформирования между фланцем и ближайшим к нему выправляемым сечением. Коммутатор 1 подключает выход дополнительного суммирующего устройства 8 к входу суммирующего устройства 2. С выхода программирующего устройства 5 подается на вход суммирующего устройства 2 величина упругого прогиба детали, соответствующая выправляемому сечению.

Правка осуществляется сеРией Уве- 35 личивающихся прогибов детали, совершаемых плунжером пресса, с контролем величины разности на выходе дополнительного суммирующего устройства 8 после этих прогибов. Первый прогиб детали совершается электрогидравли- 40 ческим приводом 4 с переходом на ось центров на величину, равную упругой деформации детали, поступающую с выхода суммирующего устройства 2 на вход блока управления 3. Последующие 45 прогибы детали увеличиваются суммирующим устройством 2 на величину, пропорциональную величине вычисляемой дополнительным .суммирующим устройством 8. Деформация детали прекращается, когда величина с выхода дополнительного суммирующего устройства 8 не будет превышать допуск Ь

В этом случае плоскость Фланца будет установлена (с некоторым допуском) перпендикулярно отрезку оси, соединяющей центр фланца с центром ближайшего к фланцу выправляемого сечения, Далее аналогично осуществляется правка детали и выправляемых сечениях S< и S <, при этом коммутатор 1 подключает к входу суммирующего устройства 2 выход соответствующего датчика кривизны 6.

После того, как деталь будет выправлена во всех сечениях, центр ближайшего к фланцу сечения будет лежать на оси центров, а плоскость фланца будет перпендикулярна оси детали.

Эффективность использования предлагаемой системы управления правильным процессом обеспечивается увеличением производительности правки путем исключения повторных циклов правки детали за счет того, что вначале правится деталь между ее фланцем и ближайшим к нему выправляемым сечением, а затем деформируют деталь в других выправляемых сечениях.

Формула изобретения

Система управления правильным прессом, преимущественно, для правки деталей с фланцем, содержащая последовательно соединенные коммутатор, суммирующее устройство и блок управления, программирующее устройство, выход которого подключен к входу суммирующего устройства, а также датчики кривизны, выходы которых подключены к входам коммутатора, о т л и ч а ю щ а я с я тем, что, с целью увеличения производительности, она снабжена датчиком контроля фланца, дополнительным суммирующим устройством и блоком умножения, при этом выход дополнительного суммирующего устройства соединен с входом коммутатора, а входы этого устройства подключены : один к выходу датчика кривизны, а другой — к выходу блока умножения, вход которого присоединен к выходу датчика контроля Фланца.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке Р 2557650/25-27, кл. В 21 D 3/10, от 20.12.77.

Составитель В..Стоколов

Техред T.Ìàòî÷êà Корректор,М.Коста

Редактор Т.Зубкова

Филиал ППП Патент, r.Óæãoðîä, ул.Проектная, 4

Заказ 8779/31 Тираж 891 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5