Экструзионная головка для нанесенияполимерных покрытий ha изделия

Иллюстрации

Показать всеРеферат

О П И С А Н И Е (|1)844366

ИЗОБРЕТЕН ИЯ

Союз Советских

Сплиалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнител|п|ое к авт. свид-ву (22) Заявлено 04.06.79 (21) 2774432/23-05 с присоединением заявки № (23) Приоритет (51) М. К .

В 29F 3/04.

Государственный комитет

СССР по делам изобретений и открытий (43) Опубликовано 07.07.81. Бюллетень ¹ 25 (53) УДК 678.057.3 (088.8) (45) Дата опубликования описания 07.07.81

В. А. Чемермазов, В. М. Седлов и Ю. В. Горицкий

r; (72) Авторы изобретения (71) Заявитель

I — 1 (54) ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ НАНЕСЕНИЯ

ПОЛИМЕРНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯ

Изобретение относится к технологии изготовления полимерных изделий и покрытий, используемых в машиностроении и других отраслях промышленности.

Известна экструзионная головка для на- 5 несения полимерных покрытий на волокна, содержащая корпус со штуцером подвода расплава, мундштук, дорн, причем мундштук выполнен в виде двух пластин, снабженных ребрами-перегородками (1). 10

Изменение количества наносимого полимера в известной головке регулируется изменением ширины зазора между пластинами мундштука и дорном при помощи регулирующих элементов — винтов. 15

Недостаток известной головки — значительный износ регулирующих элементов и ограниченность использования, что обусловлено возможностью нанесения покрытия только на волокна. 20

Ближайшей по технической сущности к изобретению является экструзионная головка для нанесения полимерных покрытий на изделия, содержащая корпус, выполненный в виде ряда секций с разделительными стенками между ними, образующими выходные отверстия для полимера (2).

Последняя экструзионная головка обеспечивает нанесение полимерного покрытия только на плоские изделия в виде отдель- З0 ных полос. Недостаток указанной экструзионной головки состоит в том, что она не позволяет получать покрытия переменной толщины на изделиях сложного криволинейного профиля. Наличие стыков, отсутствие плавности перехода между отдельными полосами полимерного материала снижает качество покрытия.

Цель изобретения — расширение, технологических возможностей экструзионной головки за счет обеспечения нанесения rioкрытий переменной толщины на изделия криволинейного профиля..

Поставленная цель достигается тем, что в экструзионной головке для нанесения полимерных покрытий на изделия, содержащей корпус, выполненный в виде ряда секций с разделительными стенками между ними, образующими выходные отверстия для полимера, согласно изобретению, каждая секция снабжена установленными. на входном ее участке регулируемыми нагревателями, выходной торец корпуса выполнен по профилю образующей изделия, а толщина разделительных стенок не превышает величину произведения полусуммы ширины смежных выходных отверстий на коэффициент вытяжки полимера при экструзии.

844360

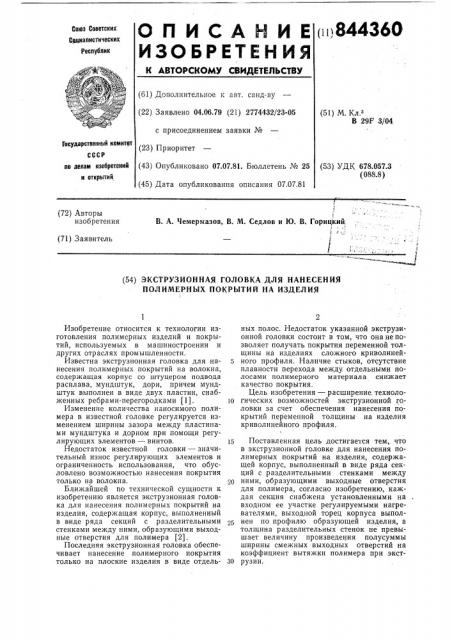

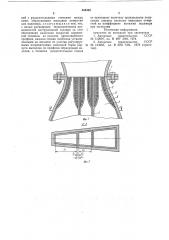

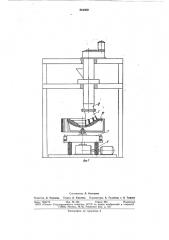

На фиг. 1 изображена экструзионная головка, общий вид; на фиг. 2 — разрез А — А фиг. 1; на фиг. 3 — экструзионная головка, подсоединенная к литьевой машине.

Экструзионная головка для нанесения по- 5 лимерных покрытий содержит корпус 1, выполненный в виде ряда секции 2 с разделительными стенками 3 между ними, образующими расширяющиеся в сторону выхода полимера выходные отверстия 4 для по- 10 лимера. На входном участке каждой секции 2 установлены регулируемые нагреватели 5 с теплоизоляцией 6, Толщина разделительных стенок 3 не превышает величину произведения полусуммы ширины смежных 15 выходных отверстий 4 на коэффициент вытяжки полимера при экструзии.

Выбор толщины стенок между смежными выходными отверстиями головки обосновывается следующими факторами. 20

В процессе экструзии полимера размеры его становятся больше, чем размеры выходных отверстий головки за счет высокоэластического восстановления полимера, что характеризуется коэффициентом вытяжки 25 полимера К.

Коэффициент вытяжки полимера при экструзии определяется опытным путем и известен для различных видов полимеров, в частности для фенолкаучуковых компози- 30 ций этот коэффициент равен 4 — 5

Допустим, что вытяжка материала при экструдировании происходит равномерно по обе стороны секций выходного отверстия головки, тогда на одну сторону фактиче- 35 ская вытяжка материала составит t< ——

= / 1 .К или t — — l К и т. д.) где ti, 4 — величина вытяжки материала смежных струй, мм;

ti, 1 — размеры выходных отверстий 40 смежных секций, мм;

К вЂ” коэффициент вытяжки материала при экструзии.

Полная величина вытяжки материала смежных струй составит 45

t = t, + t, = 1/2К (l, + l,).

Поэтому для обеспечения слияния отдельных струй после выхода материала в монолитный поток толщина разделительных стенок должна составлять не более величины t.

Например, при экструдировании фенолкаучуковых композиций (К=4 — 5О/о) при ширине отверстий смежных секций t< — — 150 мм 55 и 4=50 мм максимальная толщина стенки

1 будет составлять t= / /))))) (150+50) =

=5 мм.

Однако для получения качественного соединения отдельных струй в монолитный 60 поток необходимо, чтобы струи по стыку находились под некоторым давлением, способствующим взаимному их проникновению. Опытным путем установлено, что оптимальная толщина разделительной стенки 65 (или ее нижний предел) составляет 0,6—

0,8 максимальной ее величины (в нашем случае 1 ))ы) = 3 — 4 MM) .

Привод 7 головки предназначен для вращения покрываемой детали, а механизм 8 обеспечивает возвратно-поступательное перемещение детали в вертикальном направлении. Экструзионная головка подсоединяется к литьевой машине 9. Выходной торец экструзионной головки выполнен по профилю образующей изделия (фиг. 3).

Процесс нанесения покрытия с помощью экструзионной головки осуществляется следующим образом.

Корпус 1 экструзионной головки устанавливается по образующей покрываемой детали 10, которой придается вращение от привода 7. Деталь 10 совместно с приводом

7 имеет возвратно-поступательное движение в вертикальном направлении от механизма 8 для удобства снятия и закрепления детали 10. Полимер поступает из литьевой машины 9 и распределяется по отдельным секциям 2 головки, в которых поддерживается с помощью регулируемых нагревателей

5 определенная температура экструдируемой массы, определяющая вязкость наносимого полимера и, соответственно, объемный его выход. B частности, для фенолкаучуковых полимерных композиций, меняя температуру массы от 80 до 120 С, можно регулировать объемный выход полимера в

4 — 5 раз. Так как головка состоит из отдельных секций 2 с независимыми регулируемыми нагревателями 5 в верхней части, обеспечивается объемный выход полимера индивидуально в каждой из них и исключается перетечка полимера по сечению корпуса 1 экструзионной головки, При выходе полимера из головки благодаря наличию расширяющихся выходных отверстий 4 с толщиной разделительных стенок между ними не более величины произведения полусуммы ширины смежных выходных отверстий 4 на коэффициент вытяжки полимера при экструзии отдельные струи материала сливаются в единый монолитный поток и покрывают всю поверхность вращающейся детали 10. После нанесения покрытия оно калибруется и отверждается известными способами, Предлагаемая головка обеспечивает повышение производительности процесса нанесения полимерного покрытия переменной толщины. Это достигается тем, что нанесение покрытия производится широкой полосой, охватывающей всю образующую поверхность детали. Отсутствие стыков, плавность перехода между участками разной толщины улучшает качество покрытий.

Формула изобретения

Экструзионная головка для нанесения полимерных покрытий на изделия, содержащая корпус, выполненный в виде ряда сек844360 ций с разделительными стенками между ними, образующими выходные отверстия для полимера, отличающаяся тем, что, с целью расширения технологических возможностей экструзионной головки за счет 5 обеспечения нанесения покрытий переменной толщины на изделия криволинейного профиля, каждая секция снабжена установленными на входном ее участке регулируемыми нагревателями, выходной торец кор- 1о пуса выполнен по профилю образующей изделия, а толщина разделительных стенок не превышает величину произведения полусуммы ширины смежных выходных отверстий на коэффициент вытяжки полимера при экструзии.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 512927, кл. В 29F 3/04, 1974.

2. Авторское свидетельство СССР № 413053, кл. В 29D 7/04, 1972 (прототип).

844360

Составитель Л. Кольцова

Редактор Л. Ушакова Техред Л. Куклина Корректоры: А, Галахова и О. Тюрина

Заказ 1336/13 Изд. № 434 Тираж 694 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 7К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2