Дозирующее устройство

Иллюстрации

Показать всеРеферат

(») 8445I 3

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 17.08.78 (21) 2657632/27-11 с присоединением заявки № (23) Приоритет (43) Опубликовано 07.07.81. Бюллетень № 25 (45) Дата опубликования описания 07.07.81 (51) И. К, В 65G 53/16

Государственный комитет (53) УДК 621.867.82 (088.8) по делам изобретений и открытий (72) Авторы изобретения

А. Н. Асонов и Ю. Л. Красулин г

Институт высоких температур АН СССР ( (71) Заявитель (54) ДОЗ И РУЮ ЩЕЕ УСТРОЙ СТВО

Изобретение относится к дозировочнотранспортным устройствам, в частности к дозирующим устройствам для порошкообразных материалов в псевдосжиженном или аэрированном состоянии и предназначен- 5 ным преимущественно для плазменных технологических процессов.

Известно дозирующее устройство для порошкообразных материалов, содержащее загрузочный бункер, снабженный регули- (о руемым затвором для подачи исходного материала и соединенный с камерой, имеющей пористое днище, напорный трубопровод и трубу для выравнивания давления (1).

В этом устройстве расход материала уста- (5 навливают путем измерения ширины щели в затворе, причем фиксированной ширине щели соответствует определенный фиксированный расход порошка.

Предварительно дозированный материал попадает на газопроницаемое днище камеры, где подвергается псевдоожижению, и по напорному трубопроводу поступает в циклон. Уменьшение расхода газа, поступающего с материалом в реакционную зону плазмотрона, в известном устройстве достигается за счет того, что в циклоне порошок отделяется от ожижающего газа, расход которого, как правило, превышает допустимые значения, характерные для плазменной З0 технологии. Из циклона материал транспортируется инжектором, установленным в нижней части циклона. Такой принцип уменьшения расхода транспортирующего газа применим только для хорошо сыпучих порошкообразных материалов и неприемлем для плохо сыпучих и склонных к комкованию, так как такие материалы оседают на стенках циклона и в зону инжекции попадают крупными комками, либо вообще зависают над зоной инжекции, что нарушает равномерность подачи материала в реакционную зону плазмотрона, при этом предварительное дозирование утрачивает свое значение.

Целью изобретения является повышение эффективности устройства за счет повышения точности дозирования плохо сыпучих и склонных к комкованию порошков при расходе транспортирующего газа, приемлемом для плазменной технологии.

Поставленная цель достигается за счет того, что дозирующее устройство снабжено расположенным внутри камеры датчиком уровня псевдоожиженного порошка, связанным посредством электрической схемы с приводом регулируемого затвора, сеткой из магнитного материала, установленной над газопроницаемым днищем, и смонтированным под сеткой электромагнитом, при этом

844513 напорный трубопровод над магнитной сеткой окружен цилиндрической сеткой и в нем выполнены разгрузочные отверстия.

Кроме того, датчик уровня может быть выполнен в виде механотрона и поплавка, ссединенного с чувствительным элементом механотрона. Регулируемый затвор может быть выполнен в виде транспортерной ленты, расположенной под бункером с зазором, выполненным с возможностью его регулирования.

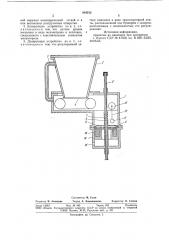

Сущность изобретения поясняется чертежом, где изображен общий вид дозирующего устройства для порошкообразных материалов.

Дозирующее устройство имеет камеру 1 с пористым днищем 2, загрузочный бункер

3 с отверстием в нижней конической части, под которым установлен транспортер 4, трубу 5, BblpBBHHBBIolllóþ давление в полости бункера и камеры. Через камеру проходит напорный трубопровод 6 с разгрузочным отверстием 7, перед которым концентрично с напорным трубопроводом расположена цилиндрическая сетка 8, опирающаяся на другую сетку 9 из магнитного материала, расположенную над пористым днищем 2 камеры, под которым установлен электромагнит 10.

Над сеткой 9 подвешен поплавок 11, который с помощью подвески 12 крепится к штырю механотрона 13.

Днище камеры снизу закрыто крышкой

14, имеющей отверстие 15 для ввода сжижающего газа.

Устройство работает следующим образом: из бункера 3 с помощью транспортера

4, который приводится в движение электродвигателем, порошок транспортируется в камеру 1, и в ее нижней части осуществляется механическое разрыхление и псевдоожижение порошка. Псевдоожиженный порошок через цилиндрическую сетку 8 и разгрузочное отверстие 7 поступает в напорный трубопровод 6 и движется вверх или вниз в зависимости от технологических требований, при этом второй конец напорного трубопровода закрыт.

Механическое разрыхление осуществляется колеблющейся пружинящей сеткой 9 из магнитного материала с размером ячейки, превышающим размер частиц порошка, которая притягивается к пористому днищу 2 при включении электромагнита 10 и отталкивается от днища за счет упругих сил при его включении. Периодическое включение электромагнита осуществляется током промышленной частоты при его однополупериодном выпрямлении.

Колебания от сетки 9 передаются цилиндрической сетке 8, за счет чего предотвращается возможность закупорки разгрузочного отверстия 7 скомковавшимся и еще не успевшим разрыхлиться порошком.

Ожижающий газ подается через отвер5 о

25 зо

55 бо б5 стие 15 к крышке 14, из которого через газопроницаемое днище 2 поступает в камеру 1 и осуществляет псевдоожижение порошка. При постоянном давлении в камере и фиксированном уровне псевдоожиженного порошка его расход через разгрузочное отверстие 7 также постоянный. Для поддержания фиксированного уровня псевдоожиженного порошка его преобразуют в электрический сигнал с помощью механотрона

13, соединенного через подвеску 12 с поплавком 11, Усиленный электрический сигнал подают на электродвигатель транспортера 4 таким образом, что при понижении уровня от фиксированного положения электродвигатель вращается быстрее, а при повышении уровня — медленнее.

Максимальная величина агломерата скомковавшегося порошка и толщины слоя порошка на транспортере зависят от величины зазора между бункером и транспортером, которая устанавливается такой, чтобы отклонение уровня псевдоожиженного порошка в камере за время полной остановки электродвигателя не превышало значения, при котором сохраняется допустимая нестабильность подачи порошка. Например, при отклонении уровня псевдоожиженного порошка+0,5 мм нестабильность подачи не превышает -1 / .

Наличие транспортера, управляемого датчиком уровня через электрическую систему управления, и приспособлений механического рыхления порошка, установленных над газопроницаемым днищем и перед разгрузочным отверстием напорного трубопровода, позволяет осуществлять стабильно подачу как хорошо сыпучих, так и плохо сыпучих, склонных к комкованию порошков при расходе транспортирующего газа, приемлемом для плазменной технологии.

Формула изобретения

1. Дозирующее устройство для порошкообразных материалов, содержащее загрузочный бункер, снабженный регулируемым затвором для подачи исходного материала и соединенный с камерой, имеющей пористое днище, напорный трубопровод и трубы для выравнивания давления, отл и ч аю щ е е с я тем, что, с целью повышения эффективности устройства за счет повышения точности дозирования, плохо сыпучих и склонных к комкованию порошков при расходе транспортирующего газа, приемлемом для плазменной технологии, оно снабжено расположенным внутри камеры датчиком уровня псевдоожиженного порошка, связанным посредством электрической схемы с приводом регулируемого затвора, сеткой из магнитного материала, установленной над газопроницаемым днищем и смонтированным под сеткой электромагнитом, при этом напорный трубопровод над магнитной сет844513

Составитель М. Гусев

Техред А. Камышникова

Редактор й. Ахмедова

Корректор Л. Слепая

Заказ 1339/7 Изд. № 440 Тираж 842 Подписное

НПО кПоиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2 кой окружен цилиндрической сеткой и в нем выполнены разгрузочные отверстия.

2. Дозирующее устройство по п. 1, отл и ч а ю щ е е с я тем, что датчик уровня выполнен в виде механотрона и поплавка, соединенного с чувствительным элементом механотрона.

3. Дознрующее устройство по п. 1, отл и ч а ю щ е е с я тем, что регулируемый затвор выполнен в виде транспортерной ленты, расположенной под бункером с зазором, выполненным с возможностью его регулирования.

5 Источники информации, принятые во внимание при экспертизе

1. Патент ГДР № 47339, кл. В 65G 53/22, 20. 05. 65.