Способ получения электродногококса

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВ ЕТЕЛЬСТВУ

Союз Советскик

Социалистических

Республик (11844625 (61) Дополнительное к авт. сеид-ву—

1 (22) Заявлено 060279 (21) 2724716/23-26 (51)М. Кл. с присоединением заявки ЙоС 10 В 55/00

Государственный комитет

СССР ио делам изобретений и открытий (23) Приоритет

Опубликовано 070781 Бюллетень Но 25

Дата опубликования описания 0707.81 (5Ç) УДК 665. 777. .4(088.8) (72) Авторы изобретения

Б.М.Ежов, Г.Г.Валявин, Р.Н.Гимаев, A.È,.Ñòåõóí и П.М.Алексеев (71) Заявитель (54) СПОСОБ ПОЛУ ЕНИЯ ЭЛЕКТРОДНОГО

КОКСА

Изобретение относится к области

I нефтепереработки, в частности к способам получения электродного кокса, используемого преимущественно для производства анодов и электродов.

Наиболее близким к предлагаемому является способ получения электродного кокса, включающий смещение пред-1 варительно нагретых нефтяного остатка и каменноугольного пека и замедленное коксование полученной смеси 1 .

Недостатком и з вест ного способа является низкий выход кокса вследствие того, что при смещении нефтяного остатка и каменноугольного пека образуются нерастворимые в хинолине компоненты, которые выводят из процесса во избежание закоксовывания труб, что сокращает количество сырья, вовлекаемого в процесс коксования.

Целью изобретения является увеличение выхода кокса за счет вовлечения в коксование нерастворимых веществ.

Укаэанная цель достигается в способе получения электродного кокса, включающем нагрев нефтяного

2 остатка и каменноугольного пека до температуры коксования, их смещение и замедленное коксованне полученной смеси.

5 Отличие данного способа заключается в том, что перед смешением нефтяной остаток и каменноугольный пек нагревают до температуры коксования.

1() Такое осуществление способа позволяет повысить выход кокса за счет вовлечения в процесс нерастворимых компонентов,так как благодаря высокой температуре 495оС) разделе15 ние фаз в транспортном трубопроводе не происходит, т.е. не происходит выделение осадка из смеси.

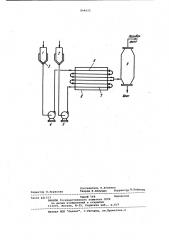

На чертеже представлена схема установки для осуществления способа.

Пример 1. В качестве компонентов сырья коксования используют каменноугольный пек и крекинг-остаток западно-сибирской нефти в соотношении 60-40.

25 Каменноугольный пек и крекингостаток заливают в емкости 1 и 2, соответственно. Для поддержания определенной температуры в емкостях 150оС последние снабжены паровыми рубашка30 ми 3. С температурой 150ОC каменно844625 угольный пек и крекинг-остаток поступают на прием насосов 4 и 5, кото-. рыми прокачиваются через трубчатые змеевики б и 7 печи 8. Температура компонентов сырья коксования на выходе из печи 8 составляет 495оС. Два потока компонентов сырья коксования, выходящие из печи, объединяются и смесь подается в общую коксовую камеру 9. В камере накапливается кокс, а другие продукты реакции в виде парогазовой смеси выводят через верх камеры.

Общая производительность установки по сырью 20 л/ч, давлейие 3, 5 кг/см.

При таких условиях установка проработала непрерывно 7 ч без повышения дав- 15 ления.

В коксе содержится 1,44% серы, что удовлетворяет требованиям технических условий.

Выделение осадка при смещении не наблюдается.

Компонент

Сумма масел и смол 21,6

93,6

19,4

5,7

Асфальтены

Сумма карбенов и карбоидов

59,0

0,7

В осадок переходят главным образом асфальтены, карбены и карбодиды, которые при коксовании практически полностью переходят в кокс.

Учитывая, что выход нерастворимых веществ составляет около 10%, вовлечение их в процесс коксования по предложенному способу позволяет повысить выход кокса на 7Ъ.

35 тельно нагретых нефтяного остатка и каменноугольного пека и замедленное коксование полученной смеси, о тл и ч а ю шийся тем, что, с целью увеличения выхода кокса за счет вовлечения в коксование нерастворимых веществ, перед смешением нефтяной остаток и каменноугольный пек нагревают до температуры коксования.

Источники информации, принятые во внимание при экспертизе

Формула изобретения

4g 1. Патент Великобритании Р 1331549, кл. С 10 В 55/00,1973 (прототип).

Способ получения электродного кокса, включающий смешение предвариПример 2. В качестве компонентов сырья используют каменноугольный пек и крекинг-остаток западно-сибирской нефти.

Эти продукты после нагрева до

150оС заливают в емкость. В результате смешения по истечении 30 мин вы-. пал твердый осадок к количестве

10,5Ъ на смесь.

В таблице приведен состав фаэ смеси.

844625

Составитель Н.Агеенко

Техред Н.Келушак Корректор . абинец

Н.Бабине

Редактор Л.Курасова

Подписное

Филиал ППП "Патент", г.ужгород, ул.Проектная,4

Заказ 4217/7 Тираж 548

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб,, д.4/5