Чугун

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИС АНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ

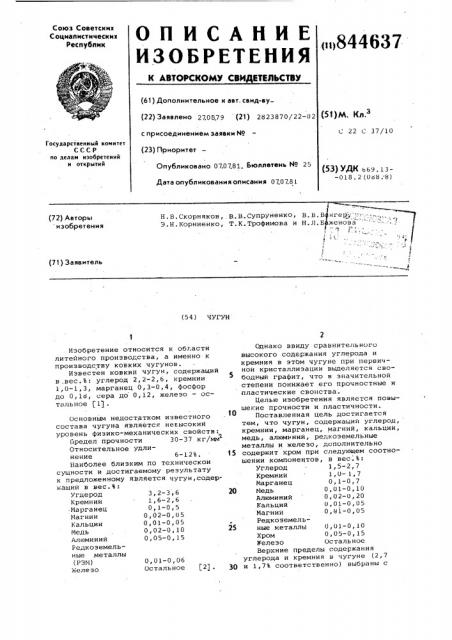

<)844637 (61) Дополнительное к авт, свид-ву(22) Заявлено 270879 (21) 2823870/22-02 с присоединением заявки ¹ (23) Приоритет

Опубликовано 07.07.81, Бюллетень ¹ 25 (51)М. Кл.з

22 С 37/10

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 669. 13—

-018.2(0d8.8) Дата опубликования описания 07,0781

Н. В. Скорняков, В. В.Супруненко В. В. В нгер=, Э.Н.Корниенко, Т.К.Трофимова и Н.Л.Б женова

) . 1 (72) Авторы изобретения (71) Заявитель (54) ЧУГУН

3,2-3 6

1,6-2,6

0,1 — 0 5

0,02-0,05

0,01-0,05

0,02-0,10

0,05-0,15

0,01-0,06

Остальное

Изобретение относится к области литейного производства, а именно к производству ковких чугунов.

Известен ковкий чугун, содержащий в,вес.Ъ: углерод 2,2-2,6, кремнии

1,0-1,3, марганец 0,3-0,4, фосфор до 0,18, сера до 0,12, железо — остельное 11) .

Основным недостатком известного, 10 состава чугуна является невысокий уровень физико-механических свойств: 1

Предел прочности 30-37 кг/мм

Относительное удлинение 6-12Ъ. 15

Наиболее близким по техническои сущности и достигаемому результату к предложенному является чугун,содерл<ащий в вес.Ъ:

Угдерод 20

Кремнии .Марганец

Магнии

Кальции

Медь 25

Алюминий

Редкоземельные металлы (РЗМ) л(еле зо 21 ° 30

Однако ввиду сравнительного высокого содержания углерода и кремния в этом чугуне при иервичнои кристаллизации выделяется свободный графит, что в значительной степени понижает его прочностные и пластические свойства.

Целью изобретения является повыщекие прочности и пластичности.

Поставленная цель достигается тем, что чугун, содержащий углерод, кремнии, марганец, магний, кальции, медь, алюминий, редкоземельные металлы и железо, дополнительно содержит хром при следующем соотнощении компонентов, в вес.Ъ:

Углерод 1,5-2,7

Кремнии . 1, 0- 1, 7

Марганец 0,1-0,7

Медь 0,01-0,10

Алюминий 0,02-0,20

Кальций 0,01-0,05 Магнии 0,01-0,05

Редкоземельные металлы 0,01-0,10

Хром 0,05-0,15

Железо Остальное

Верхние пределы содержания углерода и кремния в чугуне (2,7 и 1,7Ъ соответственно) выбраны с

844637 учетом предотвращения образования свободного графита при первичной кристаллизации чугуна и ускорения процесса зарождения и увеличения количества графитовых включении при графитиэирующем отжиге.

Нижние пределы содержания углерода и кремния (1,5 и 1,0Ъ соответственно) являются границей, после которои происходит существенное снижение количества центров кристаллизации и образование неблагоприятной первичнои структуры белого чугуна, а также ухудшение литейный свойств сплава.

Содержание марганца в чугуне в пределах 0,1-0,7Ъ выбрано с учетом получения ферритной структуры после проведения графитизирующего отжига.

Превышение содержания марганца сверх 0,7Ъ тормозит первую и вторую стадии графитизации, уменьшает количество центров графитизации и способствует перлитизации металлической основы и снижению пластических своиств чугуна. Нижний предел (0,1Ъ) содержания марганца в чугуне выбран с .учетом минимального содержания

его в исходных шихтовых материалах.

Хром, оказывая легирующее действие на металлическую основу чугуна, повышает его физико-механические свойства. Нижнии предел (0,05Ъ) содержания хрома в чугуне выбран с учетом начала проявления его легирующего воздеиствия. Верхнии предел (0,15Ъ) является границей, после которои хром, несмотря на присутствие в сплаве таких элементов, как углерод, кремнии, медь, кальций, магний, РМЗ, начинает усиливать свое карбидостабилизирующее деиствие, понижая механические свойства чугуна.

Введение меди в состав чугуна обосновывается положительным влиянием ее на процесс графитиэации за счет уменьшения устоичивости цементита. Оптимальное количество центров графитизации (углерода отжига) обеспечивает получение высокого уров. ня прочностных и пластических своиств чугуна. Однако при одновременном ускорении первои стадии графитизации медь снижает температуру эвтектоидного првращения и способствует увеличению количества перлита при проведении второй стадии графитизации. Поэтому содержание ее в чугуне до 0,10Ъ является предельным, превышение этого предела способствует перлитизации металлической основы и снижению пластических свойств чугуна. При содержании меди в чугуне ниже нижнего предела (0,01Ъ) ее влияние на проЦ есс графитизации незначительно.

Введение алюминия в состав чугуна обосновывается проявлением ego сильного графитизируюшего воздеи ствия при термическои обработке, Нижнии предел (0,02Ъ) является границеи, после которои наиболее заметно проявляется его графитизирующее деиствие. Верхний предел (0,20Ú) э ограничивается тем, что превышение его вызывает выделение свободного графита при первичнои кристаллизации чугуна и оказывает деглобуляризирующее влияние на формирование !

О графита.

Нижний предел (0,01Ъ) содержания магния в чугуне является границеи,после которой магнии, в совокупности с РЗМ и кальцием, начинает

)5 проявлять свое сфероидизирующее влияние на формирование графита, повышая механические своиства чугуна. Превышение содержания магния в чугуне более 0,05Ъ вызывает наступление

"эффекта перемодифицирования" ухудшение формы графитовых включений) и как следствие — снижение физикомеханических свойств чугуна. Магнии, несмотря на то, что он является отбеливающим элементом, понижает устоичивость цементита, ослабляет карбидостабилизирующее действие хрома и способствует ускорению процесса графитизации при проведении отжига.

30 Влияния РЗМ на формирование структуры чугуна аналогично действию магния. Содержание РЗМ в чугуне в пределах 0,01-0,10Ъ выбрано с учетом оптимального содержания магния

35 и кальция. Деиствие РЗМ, магния и кальция усиливается при их совместном вводе в чугун. Понижение содержания РЗМ ниже нижнего предела

0,01-o) уменьшает глобуляризирую40 щии эффект, превышение верхнего предела (0,10Ъ) вызывает явление перемодифицирования . РЗМ, кроме того, оказывает легирующее влияние на чугун, создавая дополнительные условия для повышения его физико-меха4 нических своиств.

Кальций оказывает графитизирующее и сфероидизирующее влияние на структуру чугуна. Содержание его в количестве 0,01-0,05о оявляется оптимальным для выбранных содержании магния и РЗМ. Превышение содержания кальция в чугуне выше верхнего предела (0,05Ъ) вызывает, кроме того, образование большого количества шлаЯ ка в процессе приготовления спла- ва.

Результаты исследовании своиств чугуна предлагаемого состава приведены в прилагаемом акте испытании.

Пример

Были выплавлены чугуны предлагаемого состава и известного (.2).

Результаты исследования механических своиств этих чугунов приведены в таблице.

8446 37

1 л

t м 1 с о л !

0> с-!

f(t.О 0) ф (-! (о 7!

5! х о (f() m <31 жu(l

I (!

1

1

° ! !

1 ! ( (Ч с

О ! Ф

1 (1

1 ( ( (1 о с

С» м

3л о с о

1.л (A о с

С!! л (Ч

C) о

1 м !л о с»! л! о с !

С» с.о 1

I с

С»

С»

С! с(с о

С» л с

Ю (Ч

Ю с

» (, Ь о

С»

1 (I

Ю

1

1 (A л о о с с о о

I 1 о 1

I о

I

1 о

I (A

Ю с

С»

С»

I (1 Ю л (с (о 1

1 I (! л с

С:

1 аО

I !

1 о

1

1 !Л

1 . т( с!

) (I

l л (Ч (с

Ol и! У

1

1

I ! -л (я

1 ! ( (.

1 1

1 U 1 ! .

1 ! I о с л с (I

1

f о

I (1 (с (! л(1

1 1 (I ((( (1 (I

1 1

1

I

С» (л с л

1 (!) ((( (-! () о и ((( ((t (! о о и! (( (ч о о и

gooaus и((иаеае((?(зс1ц

I (1 1

1 I (I

1 ! (ф (У, P)

1,(4

1

I

I (7n

Ж

I !

I I

1 1 .1 1

I 1

1 !(t I (v

1

I

1»4 ! ((I Х (1 I

Ч I ((t I 1

О(Н х! (()1 И

X( (t) I ( (I ( (() I

Э(Н

XI Э х! ( (61

KI I

04 ° 1

О(1 (! (——

1

1 (1

I х 1

>з I

Ь I

О» с (Ч ( (л

1 ( (I

Ю 1 л

Ю 1 с о

1 (м) о

С» г I (»,» с (с

o t а) (Ч (л 1! (1 (! I! (1 (. с) с м ((л.л ((л

1 1! !! 1! 1

t

I I о 1 <ч (л о 1 о с I о о (л м

Ю !

1 ((), о

1 (( (1 ц

Ю I lt(I с

<Ч I, o, о! (Ч 1

1 (!)! ) (щ

1 (.»

I Э (К.! (t) 1 х (— З (((()(! а

I.х I ц

М о

IV (! (ж о (() I ((t 1 (!) 1 с", I

844637

Формула изобретения

0,01-0,10

0,05-0,15

Остальное

Составитель Г.Дудик

Техред Н. Келушак Корректор Н. Г>абинец

Редактор О. Иванова

Пака«з 4220/7 Тираж 681 Подписное

ВИИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Е-35, Раушская наб., д.4/5

Филиал Ilil(l Патент, г. Ужгород, ул. Проектная, 4

Выплавку чугуна осуществляли в высокочастотнои индукционнои печи tllit-52 на шихте, состоящеи из чушковых чугунов и стального лома. Жидкии чугун перегревали до температуры 1500-1520оС, выдерживали в течение 10-15 мин и выпускали в разливочный ковш, на дно которогQ помещали модификатор — силикомишметалл (СИМИШ), содержащии в своем составе: 15-25% РМЗ, 45-50%

Si, 3-5Ъ А1, 2-5о Са, 3-5Ъ Ng, Fe остальное. Модифицированным чугуном заливали образцы для проведения испытаний на растяжение по ГОСТ

1215-59. Отлитые образцы подвергали отжигу по режиму: нагрев до 950 С ь течение 4 ч, выдержка при этой температуре в течение 9 ч, далее охлаждение до 760о С в течение 1,5 ч и медленное охлаждение с 760 до

?10 C в течение 8 ч, дальнейшее охлаждение до 100-2000С в течение 4 ч.

Параллельно с изготовлением предлагаемых чугунов отливали известный чугун (2j. Режим термообработки был аналогичен режиму отжига чугунов предлагаемого состава. результаты проведенных исследований показывают (табл.), что чугугы предлагаемого состава имеют прочность на 7-11 кгс/мм, а относитель 2 ное удлинение в 1,5-2,0 раза выше, чем изве гный чугун (2) .

Использование чугунов предлагаемого состава позволяет снизить вес деталеи на 10-15% при одновременном повышении и>; нацал;ности и долгов ечности на 20-о.

« кономическии эффект от использования чугунов предпагаемого состава составляет 90 рублеи на каждои тонне годного литья.

Чугун, содержащий углерод, кремний, марганец, медь, алюминий, кальций,магний, редкоземельные металлы и железо, отличающийся тем, что, с целью повышения прочности и

15 пластичности, он дополнительно содержит хром при следующем "оотношении компонентов, в вес.Ъ:

Углерод 1,5-2,7

Кремний 1,0-1,7 .Марганец 0,1 — 0,7

Медь 0,01-0,10

Алюминий 0,02-0,20

Кальций 0,01-0,05

Иагний. 0,01-0,05

Редкоземельные металлы

Хром

Железо

Источники информации, принятые во внимание при экспертизе

1. Аронович М.С., 31ахтин Ю.Ы.

Основы металловедения и термической обработки. Ы., 1952, с.349.

2. Ангорское свидетельство СССР

М 648638 кл. С 22 С 37/10, 1977.