Способ управления процессом спеканияво вращающейся печи

Иллюстрации

Показать всеРеферат

Союз Советскии

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<>i) 844958 (61) Дополнительное к авт. свид-ву— (22) Заявлено 22.01.79 (21) 2717461 29-33 (51) М. Кл.з с присоединением заявки №вЂ”

F27 В 7/00

Геаударстееиимй комитет (23) Приоритет—

Опубликовано 07.07.81. Бюллетень № 25

Дата опубликования описания 17.07.81 ю аелам изоеретеиий и открытий (53) УДК 66.041.9 (088.8) (72) (54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СПЕКАНИЯ

ВО ВРАЩАЮЩЕЛСЯ ПЕЧИ

Изобретение относится к управлению высокотемпературными процессами, а более конкретно, вращающимися печами.

Известен способ управления процессом спекания во вращающейся печи, основанный на изменении расхода топлива и скорости вращения печи, по температуре материала в горячей головке печи, температуре кожуха печи в зоне реакции (1).

Однако при регулировании температуры материала на выходе из зоны спекания наблюдается большое транспортное запаздывание (6 — 10 мин) между управляющим воздействием (расход топлива) и реакцией объекта на него (температура материала на выходе из зоны спекания). Это существенным образом затрудняет и ухудшает качество работы системы автоматического регули- 1% рования температуры материала на выходе из печи, что сказывается в конечном итоге на качество спекаемого материала.

Наиболее близким к изобретению является способ управления процессом спекания во врашающейся печи, включающий изменение расхода технологической пыли в зависимости от температуры материала на выходе из зоны спекания (2). Здесь также наблюдается большое транспортное запаздывание (порядка 8 мин) между изменением расхода пыли и температурой материала на выходе из зоны спекания, что затрудняет работу данной системы и приводит к ухудшению качества получаемого конечного продукта (извлечение AI20> из спека).

Целью изобретения является повышение точности управления.

Это достигается тем, что в способе управления процессом спекания во вращающейся печи, вклЮчающем изменение расхода технологической пыли в зависимости от температуры материала на выходе из зоны спекания, одновременно с изменением расхода.технологической пыли изменяют размеры топливного факела на величину, которая совместно с изменением расхода технологической пыли обеспечивает тепловое воздействие, равное тепловому воздействию от изменения температуры материала, причем при увеличении расхода технологической пыли топливный фа кел удлиняют на вычисленную величину, а при уменьшении расхода технологической пыли уменьшают на эту же величину.

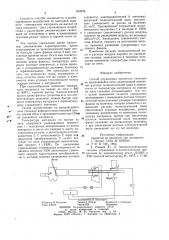

Блок-схема устройства, реализующая способ, приведена на чертеже.

844958

Формула изобретения

Техред А. Бойкас Корректор Г. Назарова

Тираж 658 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор Н. Потапова

Заказ 4307/9

Сущность способа заключается в комбинированном воздействии на выходной параметр (температуру материала на выходе из зоны спекания), двух управляющих воздействий с различными динамическими свойствами по отношению к нему и изменяющих тепловой режим только в горячей части печи.

Эти каналы управления имеют различные динамические характеристики: время запаздывания по технологической пыли около 8 мин,по длине факела около 2 мин; гостоянные времени около 10 и 6 мин соответственно. После нанесения возмущения (изменение длины факела) температура материала начинает изменяться, а затем приходит к установившемуся значению, близкому к первоначальному. Это происходит из-за того, что количество тепла, подаваемого в печь, остается почти тем же самым, а изменяются лишь условия теплопередачи между газовым потоком и материалом, 1 1ри скачкообразном изменении температуры материала на выходе из печи с 880 до 820 С, изменив расход технологической пыли и длину факела (укоротив его) на соответствующие величины, можно быстро привести температуру материала к первоначальному (заданному) значению.

Способ осуществляют на вращающейся е " печи спекания нефелино-известняковой шихты длиной 185 м и производительностью 100т1/ч по спекаемому материалу.

Температура материала на выходе из печи измеряется радиационным пирометром 1 с телескопом, визированным на излом материала в месте его падения в шахту холодильника из печи, и регистрируется потенциометром 2. С потенциометра 2 через нормирующий преобразователь 3 сигнал поступает на вход управляющей вычислительной машины 4 (УВМ). По увеличению (уменьшению) температуры материала от заданного значения УВМ увеличивает (уменьшает задание тиристорному преобразователю 5, который изменяя напряжение питания (скорость) электродвигателей 6 шнековых питателей технологической пыли, увеличивает (уменьшает) ее расход на величину

0,1 т/с. С. Одновременно посредством исполнительного механизма 7 и заслонки 8 УВМ

5 4 уменьшает (увеличивает) расход воздуха, идущего на распыление мазута, на величину

300 нм /ч .С. Уменьшение (увеличение1 расхода воздуха, идущего на распыление мазута, вызывает удлинение (укорочение) топливного факела.

Изменение расхода технологической пыли и расхода воздуха идущего на распыление топлива, эквивалентно в тепловом отношении изменению температуры спека на выходе из печи.

Способ управления процессом спекания во вращающейся печи, включающий изменение расхода технологической пыли в зависимости от температуры материала на выходе из зоны спекания, .отличающиййся тем, что, с целью повышения точности управления, одновременно с изменением расхода техноло25 гической пыли изменяют размеры топливного факела на величину, которая совместно с изменением расхода технологической пыли обеспечивает тепловое воздействие, равное тепловому воздействию от изменения температуры материала, причем при увеличении

30 расхода технологической пыли топливныг факел удлиняют на вычисленную величину, а при уменьшении расхода технологической пыли уменьшают на эту же величину.

35 Источники информации, принятые во внимание при экспертизе

1. Патент США Ке 3595544, кл. F 27 В 7/00, 1963.

2. Рывкин Ю. Д. Автоматизированные системы управления технологическими про4о цессами во вращающихся печах. ЦНИИ и и

ТЭИ цветной металлургии, М., 1975, с. 17-28.