Оправка для продольной прокаткитруб

Иллюстрации

Показать всеРеферат

Союз Советсммк

Социалистические

Реслублнк

О П И С А Н И Е 8458

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 22.11.79 (21) 2841189/22-02 с присоединением заявки №вЂ” (23) Приоритет (51) М. Кл.

В 21 В25/

Гесударстееннмй кемнтет

СССР

Опубликовано 15.07.81. Бюллетень №26

Дата опубликования описания 25.07.81 (53) УДК 621.77 ..07 (088.8) по делам нзобретеннй н еткрмтий

Ю. И. Блинов, В. А. Шементов, Ф. Д. Могилевкин, В. Н. Агапов и Г. М. Петухова (72) Авторы изобретения

Уральский научно-исследовательский институт трубной промышленности (71) Заявитель (54) ОПРАВКА ДЛЯ ПРОДО,ЛЬНОЙ ПРОКАТКИ ТРУБ

Изобретение относится к инструменту для производства труб горячей прокаткой, а именно к инструменту автоматических станов, работающих с длинной перемещаемой оправкой.

Известна длинная оправка для волочения труб, поверхность которой выполнена шероховатой для увеличения трения между трубой и оправкой (1).

Такое выполнение оправки способствует увеличению обжатия при волочении труб на длинной подвижной оправке, но не может быть использовано при продольной прокатке труб.

Наиболее близкой по технической сущности к изобретению является оправка для продольной прокатки труб, содержащая хвостовик и рабочий конус уменьшающегося по ходу прокатки диаметра. Небольшая конусность рабочей части оправки не выводит стенку трубы из пределов допусков

ГОСТа и достаточна для того, чтобы соприкосновение оправки с трубой при прокатке проходило только в очаге деформации клети (2).

Однако подвижная оправка для непрерывной прокатки труб не обеспечивает надежного захвата, в результате чего нар шается стабильность процесса прокатки.

Цель изобретения — повышение ст бильности процесса путем улучшения усл вий захвата металла валками.

Поставленная цель достигается тем, ч в оправке для продольной прокатки тру содержащей хвостовик и рабочий кон уменьшающегося по ходу прокатки диаме ра, участок меньшего диаметра рабоче конуса выполнен с большим коэффицие том трения на поверхностч, чем его остал ная часть.

В момент захвата гильзы валками м талл плотно оковывает поверхность пере него участка оправки, имеющую повыше ный коэффициент трения, не проскальзыв

lg ет и механизмом перемещения. оправки пр нудительно задается в очаг деформаци

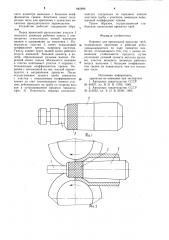

На фиг. 1 изображена оправка, общи вид; на фиг. 2 — то же, в очаге деформаци в момент захвата металла валками; н

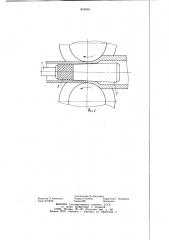

20 фиг. 3 — то же, в установившийся перио прокатки.

Оправка состоит из хвостовика 1 и р. бочего конуса 2, у которого участок 3 мен

845899 шего диаметра выполнен с большим коэффициентом трения. Хвостовик имеет поперечные пазы для крепления с захватами механизма принудительного перемещения.

Устройство работает следующим образом.

Перед прокаткой располагают участок 3 меньшего диаметра рабочего конуса 2 симметрично относительно осевой плоскости валков и удерживают за хвостовик 1. Поверхность участка 3 имеет повышенный коэффициент трения, например насечена.

Гильзу задают через задний конец рабочего конуса, имеющий больший диаметр, в калибр, образованный ручьями валков. Передний конец гильзы обжимается валками и плотно охватывает участок 3 оправки с повышенным коэффициентом трения. Оправка с насаженной на нее гильзой перемещается в направлении прокатки. После осуществления захвата труба снимается с участка с повышенным коэффициентом трения за счет значительного осевого усилия, действующего на трубу со стороны валков в установившемся процессе прокатки (фиг. 3) . Конусность опра вки исключает контакт следующих за передним концом участков трубы с участком, имеющим повышенный коэффициент трения.

Таким образом, осуществляется стабильная продольная прокатка труб.

Формула изобретения

Оправка для продольной прокатки труб, содержащая хвостовик и рабочий конус уменьшающегося по ходу прокатки диаметра, отличающаяся тем, что, с целью повышения стабильности процесса путем улучшения условий захвата металла валками, участок меньшего диаметра рабочего конуса выполнен с большим коэффициентом трения на поверхности, чем его остальная часть.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 84357, кл. В 21 В 17/02, 1948.

2. Авторское свидетельство СССР № 212953, кл. В 21 В 25/00, 1966.

845899

Составитель Л. Матурина

Редактор Л. Конецкая Техред А. Бойкас Корректор Г. Назарова

Заказ 5419/46 Тираж 888 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4