Способ получения полых деталейс отводами

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советскик

Социалистических республик

К АВТОРСКОМУ СВИ ИТИЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 16.12.77 (21} 2561856/25-27 ()М л.

В 21 С 37/28 с присоединением заявки Нов (23) Приоритет—

Государствеииый комитет

СССР по делам изобретеиий и открытий

Опубликовано 150781, Бюллетень Н9 26

Дата опубликования описания 150781 (53) УДК 621.774. (088 ° 8) (72) Авторы изобретения

Н.Б.Кириллов, A.Н.Кобышев, А.П.Швецов и Е.И.СеряКов

Г -Ит" ":ЕСй Ля

ЬИЬДИО,д (71) Заявитель

Ленинградский ордена Ленина политехнический институт им. М.И.Калинина (54) СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ о ть

Изобретение относится к обработке металлов давлением, точнее к технологии получения полых деталей с отводами

Известен способ получения полых деталей с отводами иэ трубных заготовок, включающий укладку полой заготовки в разъемную матрицу, заполнение полости заготовки жидкостью, замыкание полости заготовки, подачу жидкости высокого давления в полость заготовки, осевую осадку заготовки и подпор вершины штампуемого отвода (1).

Недостатками данного способа яв- 15 ляются невозможность получения слоистых изделий и низкая производитель;ность

Цель изобретения — расширение технологических возможностей путем полу- 20 чения слоистых полых деталей с отводами и повышение производительности.

Указанная цель достигается тем, что согласно способу получения полых деталей с отводами, включающему укладку полой заготовки s м атTр и ц у, заполнение полости заготовки жидкостью, герметизацию полости заготовки, формовку заготовки жидкостью высокого давления с одновременной осевой осад- 30 кой и подпором вершин формуемых от водов, в качестве заготовки берут заготовку, состоящую из свободно у тановленных одна в другую трубок, в процессе формовки заготовки жидкостью высокого давления с одновре менной осевой осадкой и подпором отводов осуществляют соединение тр бок между собой.

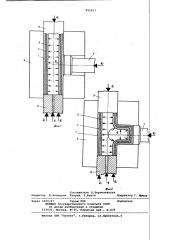

На фиг.1 показана схема формооб раэования в начальный момент; на фиг.2 — то же, в конце процесса фо мообраэования.

Перед началом формообразования заготовки 1-3 в виде трубок, име необходимую толщину и соответствен убывающие наружные диаметры, разме щают одну в другой. Промежуточная заготовка 2 может быть неметалличе кой. Составленную таким образом слоистую заготовку помещают в поло разъемной матрицы 4. Полость внутренней заготовки 3 заполняют жидко тью и замыкают с обеих сторон осев ми пуансонсами 5 и 6. Затем соэд высокое давление q в полости внутренней заготовки. жидкость под дав

:лением раздает последовательно вну треннюю, а затем и наружные загот ки, обеспечивая их надежное соеди845937 нение друг с другом. Ввиду того, что полость внутренней заготовки замкнута и уплотнена по торцам, рабочая жидкость не попадает между трубами, составляющими слоистую заготовку, что нарушило бы надежность соединения друг с другом, Одновременно с подачей рабочей жидкости производят осадку усилием Q осевыми пуансонсами 5 и б всех заготовок. Так как замкнута полость только внутренней заготовки, воздух вытесняется из зазоров между заготовками. Таким образом, отдельные заготовки, составляющие слоистую заготовку, деформируются совместно и одновременно. Соединение заготовок друг с другом происходит в процессе формовки. Промежуточную заготовку 2 деформируют в замкнутом объеме, образованном заготовками 1 и 3 и торцами осевых пуансонов 5 и б. Вершину штампуемого отвода подпирают во избежание разрыва подпорным вкладышем 7 усилием Q .Когда наружная заготовка 1 обладает достаточными пластическими и прочностными свойствами, подпор вершин не производится.

Роль подпора для внутренних слоев в этом случае играет наружная заготовка.

Пример . В качестве исходной слоистой заготовки берут заготовку, собранную из трех свободно размещаемых друг в друга трубок: наружная трубка ис Ст. 20 размером ф 28х1,9 мм промежуточная трубка иэ меди МЗ размером ф 24х1 мм и внутренняя из

Ст. 20 размером ф 22 1,4 мм. Давление жидкости, подаваемой во внутреннюю трубу, составляет q=1700-2100 кг/см усилие осевого сжатия ф„ = 5"- -65 т.

Усилие подпора вершины формуемого отвода ф12-4 т. В результате формообразования получают отвод высотой

25-28 мм, т.е. 0,9-1,0 d,ãäå d наружный диаметр слоистой заготовки.

Предлагаемый способ получения полых деталей с отводами позволяет получать слоистые заготовки и значительно повышает производительность.

Формула изобретения

Способ получения полых деталей с

f5 отводами, включающий укладку полой заготовки в матрицу, заполнение полости заготовки жидкостью, герметизацию полости заготовки, формовку заготовки жидкостью высокого давлеZg ния с одновременной осевой осадкой и подпором вершим формуемых отводов, отличающийся тем, что, с целью расширения технологических возможностей путем получения слоистых полых деталей с отводами и повышения,производительности, в качестве заготовки берут заготовку, состоящую из свободно установленных одна в другую трубок, а в процессе . формовки заготовки жидкостью высокоЗО го давления с одновременной осевой осадкой и подпором отводов осуществляют соединение трубок между собой.

Источники информации, принятые во внимание при экспертизе

35 1. Патент США Р 3654785,кл.72-28, 1972.

845937 ацг.!

Ь Ф фиг.8

Составитель Н-.Чернилевская

Редактор Л.Копецкая Техред З.Фанта Корректор С. Щомак

Подписное

Закаэ 5420/47 Тираж 888

ВНИИПИ Государственного комитета СССР по делам иэобретеннй и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП "Патент", г.ужгород, ул.Проектная,4