Способ центробежного литья биме-таллических изделий под слоем флюса

Иллюстрации

Показать всеРеферат

Союз Советских

Соцналнстнческнх

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

< >846079 (61) Дополнительное к авт. саид-ву (51)М. Кл Э (22) Заявлено 19.10.79 (21) 2829426/22-02

В 22 D 13/00

В 22 D 23/06 с присоединением заявки ¹â€”

Государственный комитет

СССР по делам изобретений н открытий (23) Приоритет—

Опубликовано 1507.81. Бюллетень Ио 26

Дата опубликования описания 1 0781 (5З) УДК 621.74.042 (088. 8) (72) Авторы изобретения

Н. Я. Лепилов, A.Ô. Столбов и В.Л. Пере (71) Заявитель (54) СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ БИМЕТАЛЛИЧЕСКИХ

ИЗДЕЛИИ ПОД СЛОЕМ ФЛЮСА

Изобретение относится к литейному производству, в частности к изготов. лению биметаллических изделий центробежным способом под слоем флюса.

Известен способ центробежной заливки под слоем флюса вкладышей подшипников, при котором после тщательной химической подготовки стальной основы под заливку баббитом ее устанавливают в нагретую форму. Форму приводят во вращение, заливают порцию олова, достаточную для смачивания всей внутренней поверхности основы. После этого засыпают флюс. Флюс плавится и заливает внутреннюю поверхность. Вклю-15 чают быстрое. вращение и заливают бабби. том (1) .

Недостатком такого способа является наличие несплошностей в соединении разнородных металлов из-за наличия во флюсе и в залитом металле воздушных включений, в результате чего во внутренних слоях залитого металла обра- . зуются раковины и окисные пленки, что снижает качество отливки. Кроме того, этот способ не обеспечивает защиту заливаемой поверхности от образования окисной пленки при нагреве основы до .температуры плавления флюса, так как небольшая порция олова не может ЗО обеспечить покрытие поверхности дета-. лей сложной конфигурации, например, обоймы ротора электрической машины, заготовка которой выполнена в виде трубы с продольными профильными пазами. °

Известен также способ центробежного литья ьнметаллических изделий под слоем флюса, при котором в литейную форму помещают навеску заливаемого металла, навеску. флюса и металлическую основу, выполненную в виде трубы с продольными профильными пазами. Форму нагревают до температуры плавления флюса и приводят во вращение. При этом флюс заливает поверхность основы, подготавливания ее под заливку металлом. Для повышения интенсивности офлюсовывания скорость и направление вращения периодически меняют. При достижении температуры плавления навески заливаемого металла скорость вращения поддерживают постоянной. При этом жидкий металл вытесняет флюс нз заэов металлической основы на свободную внутреннюю поверхность. Нагрев прекращают и после охлаждения. формы до полной кристаллизации залитого металла прекра-. щают вращение (2) .

8460 79

Недостатком этого способа является то, что в процессе нагрева металлической основы до температуры плавления флюса на ее поверхности образуется весьма плотная окисная пленка. В

1 связи с этим во внутренних слоях соединения разнородных металлов образуются несплошности в виде трещин и раковин, что снижает качество отливок.

При известных способах центробежного литья под слоем флюса при нагреве металлической основы, расположенной в литейной форме вместе с навеской заливаемого металла и навеской твердого флюса, кислородом воздуха, находящегося внутри формы, окисляют поверхность основы. В результате при затяжных режимах нагрева до температуры плавления флюса образуется весьма плотная окисная пленка и при последующем воздействии расплавленным флюсом его октивности не хватает для ее удаления с поверхности основы. Вакуумирование же полости формы процессе ее нагрева осуществить не удается, так как образующиеся при нагреве пары флюса уносятся в ва- 25 куумную систему, причем интенсивность парообраэования флюса значительно увеличивается в результате сублимационного эффекта. Кроме того, вакуумная система загрязняется от оседающих на ее стенках парах флюса, что вызывает снижение интенсивности вакуумирования. В результате в соединении под слоем флюса разнородных металлов образуются несплошности в виде трещин и раковин.

Цель изобретения — повышение качества соединения металлов.

Поставленная цель достигается тем, что нагрев металлической основы до заливки ее поверхности расплавлен- 40 ным флюсом ведут в атмосфере нейтральных газов при избыточном давлении газов внутри формы относительно давления окружающей форму атмосферы.

Физическая суть процесса негрева металлической основы, навески металла и флюса, расположенных в форме, представляется следующим образом.

При нагреве основы в атмосфере нейтральных газов, напримеР аргона, при избыточном давлении внутри форма относительно давления окружающей форму среды поверхность основы защищена от окисления, а избыточное давление газов внутри нагреваемой форьы предотвращает натекание и попадание в фоцМу газов окружающей среды, напРимер воздуха. Кроме того, нагретый флюс не окисляется в атмосфере нейтральных газов и вся активность расходуется на подготовку под заливку 60 металлом поверхности основы.

При изготовлении по предлагаемому способу обоймы ротора электрической

Машины в вертикальную форму, установленную в вертикальной центробеж- 6$ ной машине, помещают навеску э аливаемого металла, мельхиора, имеющего> температуру плавления 960 С, навеску флюса, смесь 50Ъ борного ангидрида и

50% фтористого калия, имеющего температуру плавления 750ОС, и металлическую основу из стали 25Х1СЛ, выполненную в виде трубы с продольными профильными пазами. Из формы откачивают воздух. При достижении вакуума, например 2.10 мм рт. ст., вакуумирование прекращают и в форму нагнетают нейтральный гаэ, например аргон. Создают в форме его избыточное давление .2.

I например 0,1 кгс/см . Форму нагрева- ют. При достижении 750 С флюс плавится и,форму приводят во вращение. Под действием центробежных сил флюс забивает поверхность основы. Подачу нейтрального газа в форму прекращают.

При этом поверхность надежно защищена от окисления слоем расплавленного флюса.

При достижении температуры нагреваформы 1000 С плавится навеска о металла и под воздействием центробежных сил и разности плоскостей жидкий металл вытесняет флюс из пазов трубчатой основы на внутреннюю свободную поверхность. Нагрев формы прекращают и подвергают принудительному охлаждению с направленной кристаллизацией залитого металла. После охлаждения изделий до 500 -600 С вращение прекращают и изделие извлекают иэ. формы, охлаждают и подвергают механической обработке.

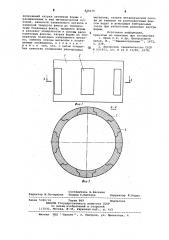

На,фиг. 1 схематично изображена заготовка обойм ротора высокоскоростной электрической машины; на фиг. 2 — разрез A-A на фиг. 1.

Обойма выполнена в виде трубы 1 из стали 35ХГСЛ с продольными профильными пазами 2. Пазы 2 залиты по предлагаемому способу немагнитным сплавом, например мельхиором.

Преимущество предлагаемого способа состоит в том, что он позволяет защитить при нагреве металлической основы ее поверхность до заливки ее расплавленным флюсом от образования на ней окисной пленки, эа счет создания внутри формы атмосферы из нейтральных газов . В результате улучшается диффузионное соединение разнородных металлов. Способ изготовления литых биметаллических иэделий обеспечивает повышение качества изделий.

Использование предлагаемого способа позволяет повысить прочность соединения разнородных металлов на

15-20% и ликвидировать брак по несплошностям, который достигает до 10%..

Формула изобретения

Способ центробежного литья биметаллических изделий под слоем флюса, 8460 79

1 7 фиг. 1 фиг. 1

Составитель В.Васехин

Редактор M.Погориляк Техред Т.Маточка Корректор Е .Рошко

Эаказ 5320/16 Тираж 869 Подписное

ВНИИХИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4 включающий нагрев литейной форма с размещенными в ней металлической ос- новой, навеской заливаемого металла и навеской твердого флюса до температуры плавления флюса, вращение формы и разливку поверхности и основы расплавленным флюсом, нагрев формы до температуры плавления заливаемого металла, заливку основы металлом и последующее .охлаждение, о т л и ч а ю шийся тем, что, с целью повышения качества соединения разнородных металлов, нагрев металлической осно- вы до заливки ее расплавленным флюсом ведут в атмосфере нейтральных газ ов при из быточном давлении внутри формы.

Источники информации, принятые во внимание при экспертизе

1. Юрид С.Б. и др, Центральное литье. М., Машиностроение, 1972, с. 238.

2. Авторское свидетельство СССР

9 621453, кл. В 22 D 13/00, 1978..