Алмазный инструмент для обработкисферических поверхностей деталей

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕН Ия

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Респубпик („)846234

1 (61) Дополнительное к авт. свид-ву— (22) Заявлено 04.05.79 (21) 2763360/25-08 с присоединением заявки №вЂ” (51) М. Кл.

В 24 В 11/00

В 24 D 17/00.СССР

Опубликовано 15.07.81. Бюллетень № 26

Дата опубликования описания 25.07.81 (53) УДК 621.923..5 (088.8) йо делам изобретеиий и открытий.(72) Авторы изобретения

П. И. Ящерицын, А. П. Якимахо и Э. Д. Ми (71) Заявитель (54) АЛМАЗНЫЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ

СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ

Гооудорствеииый комитет (23) Приоритет—

Изобретение относится к абразивной обработке и может быть использовано при изготовлении инструмента для обработки оптических деталей.

Известен алмазный инструмент для обработки сферических оптических деталей, содержащий корпус, на рабочей сферической поверхности которого перпендикулярно к обрабатываемой поверхности закреплены с переменным заполнением по концентричным рядам алмазные элементы цилинд- 16 рической формы (1).

Недостатком такого инструмента является низкая стойкость, обусловленная невозможностью создания нужного профиля алмазного слоя инструмента ограниченным 1з числом существующих типоразмеров цилиндрических алмазных элементов, изменением распределения алмазного материала относительно обрабатываемой поверхности в процессе эксплуатации инструмента вследствие

его изнашивания и изменения расположения алмазного слоя его рабочей поверхности относительно обрабатываемой поверхности заготовки.

Цель изобретения — повышение стойкости инструмента, а также упрощение его изготовления.

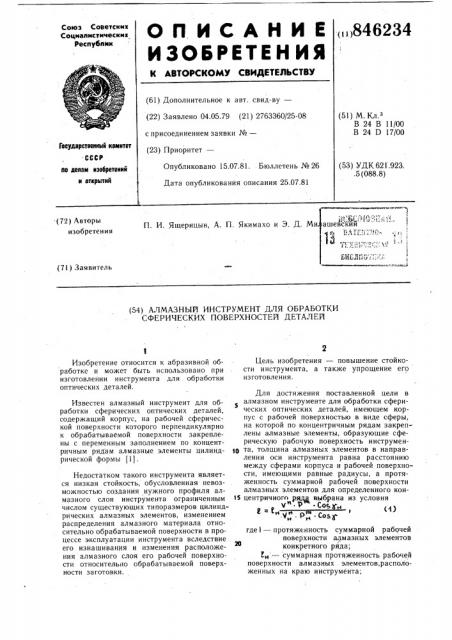

Для достижения поставленной цели в алмазном инструменте для обработки сферических оптических деталей, имеющем корпус с рабочей поверхностью в виде сферы, на которой по концентричным рядам закреплены алмазные элементы, образующие сферическую рабочую поверхность инструмента, толщина алмазных элементов в направлении оси инструмента равна расстоянию между сферами корпуса и рабочей поверхности, имеющими равные радиусы, а протяженность суммарной рабочей поверхности алмазных элементов для определенного концентричного ряда выбрана из условия

° Со „ (4)

"н Рн Сов где! — протяженность суммарной рабочей поверхности алмазных элементов конкретного ряда;

Ä— суммарная протяженность рабочей поверхности алмазных элементов,расположенных на краю инструмента;

846234

Формула изобретения где

V — средняя за цикл обработки скорость перемещения точек поверхности инструмента в рассматриваемом концентричном ряду по отношению к поверхности обрабатываемой заготовки;

Ън -средняя за цикл обработки скорость перемещения точек поверхности на краю инструмента по отношению к поверхности обрабатываемой заготовки;

Р— среднее давление за цикл обработки в точках рабочей поверхности инструмента рассматриваемого концентричного ряда алмазных элементов.

Є— среднее давление за цикл обработки в точках рабочей поверхности на краю инструмента; — угол между осью вращения и радиусом-вектором сферической рабочей поверхности инструмента для рассматриваемого кон центричного ряда алмазных элементов; "н — угол между осью вращения инструмента и радиусом-вектором сферической рабочей поверхности края инструмента; п и m — константы инструмента не

I равные единице и определяемые опытным путем.

Толщину алмазных элементов в направлении оси инструмента делают равной расстоянию между двумя сферическими поверхностями равных радиусов, одна из которых— сферическая рабочая поверхность корпуса, а вторая — сферическая рабочая поверхность инструмента. При этом алмазные элементы выполнены в виде различных геометрических фигур технологичных очертаний, например частей колец. Выполнение рабочей поверхности инструмента из алмазоносного материала для каждого концентричного ряда протяженностью, определяемой выражением (1), позволяет достичь неравномерного по нормали к поверхности обрабатываемой детали износа алмазного слоя инструмента. При этом износ алмазного слоя возрастает от края к центру инструмента при сохранении постоянного исходного радиуса его сферической поверхности в течение всего времени эксплуатации. Сохранение неизменным радиуса сферической рабочей поверхности инструмента в течение всего времени его эксплуатации характеризует высокую стойкость инструмента, исключает необходимость его правки.

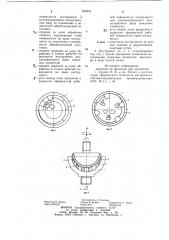

На фиг. 1 показан расчетный профиль инструмента, выполненный из алмазоносного материала с делением профиля на технологичные геометрические фигуры; на фиг. 2 — размещение алмазных элементов на сферической поверхности корпуса из условия обеспечения балансировки инструмента в процессе работы; на фиг. 3 — схематично изображена пара блок-инструмент для случая обработки выпуклых оптических деталей.

На сферической поверхности 1 корпуса 2 закреплены алмазные элементы 3, выпол1о

25 зо

4 ненные в виде различных технологичных геометрических фигур. Сферическая рабочая поверхность 1 корпуса 2 и сферическая рабочая поверхность 4 инструмента имеют равные радиусы, а центры их смещены вдоль оси вращения инструмента 5. Толщина алмазного элемента 3 в направлении оси инструмента 5 равна соответствующему расстоянию между сферами 1 и 4. Протяженность рабочей поверхности инструмента, соответствующая конкретному концентричному ряду 8 равна сумме протяженностей рабочих поверхностей отдельных элементов этого ряда 8„ f ... Г„. Алмазные элементы 3 под действием давления контактируют с обрабатываемой поверхностью деталей 6. В процессе обработки детали 6 и алмазные элементы 3, закрепленные на сфере 1 корпуса 2 инструмента, вращаются в противоположные стороны. Кроме того, блок с деталями 6 при этом совершает качательное движение. Алмазные элементы 3 изнашиваются в процессе обработки деталей 6 неодинаково, но при этом радиус сферы инструмента не меняется. Такой инструмент практически не требует правок и обеспечивает почти полное использование алмазного материала.

Данный инструмент превосходит известный по стойкости в 10 — 12 раз и позволяет на 10 — 15О/о снизить расход алмаза в виде остатков алмазных элементов и отходов алмаза при правке инструмента.

l. Алмазный инструмент для обработки сферических поверхностей деталей, содержащий корпус со сферической поверхностью, на которой по концентричным рядам закреплены алмазные элементы, образующие сферическую рабочую поверхность инструмента, отличающийся тем, что, с целью повышения стойкости инструмента, толщина алмазных элементов в направлении оси инструмента равна расстоянию между сферами корпуса и рабочей поверхности, имеющая равные радиусы, а протяженность суммарной рабочей поверхности алмазных элементов для определенного концентричного ряда выбрана из условия — протяженность суммарной рабочей поверхности алмазных элементов конкретного ряда; „-суммарная протяженность рабочей поверхности алмазных элементов, расположенных на краю инструмента;

Ч - средняя за цикл обработки скорость перемещения точек

846234 фие. 2 фие.1 фие е

Составитель А. Козлова

Редактор Н. Минко Техред А. Бойкас Корректор Л. Иван

Заказ 5334/20 Тираж 915 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4 поверхности инструмента в рассматриваемом концентричном ряду по отношению к поверхности обрабатываемой заготовки;

Ч„ - средняя за цикл обработки скорость перемещения точек поверхности на краю инструмента по отношению к поверхности обрабатываемой заго товки;

Р— среднее давление за цикл обработки в точках рабочей поверхноети инструмента рассматриваемого ряда алмазных элементов;

Р, -среднее давление за цикл обработки в точках рабочей поверхности на краю инструмента; " -угол между осью вращения и радиусом сферической рабочей поверхности инструмента для рассматриваемого концентричного ряда алмазных элементов; ъ. -угол между осью вращения и он радиусом сферической рабочей поверхности края инструмента; и. И к - константы инструмента, не равные единице и определяемые

10 опытным путем.

2. Инструмент по п. 1, отличающийся тем, что, с целью упрощения технологии изготовления, алмазные элементые выполнены в виде частей колец.

15 Источники информации, принятые во внимание при экспертизе

1. Травин В. В. и др. Расчет и изготовление сферического алмазного инструмента.

«Оптико-механическая промышленность», 1973, № 11, с. 44.