Способ шлифования деталей

Иллюстрации

Показать всеРеферат

Союз Соеетскик

Соцналнстнчесмнк

Республмк

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ИТИЛЬСТВУ

«r>846240 (61) Дополнительное к авт. сеид-ву

{22) Заявлено 19.10.79 {21) 2851858/25-08 р м g 3 с присоединением заявки М (23) Приоритет

: В 24 В 21/00

В 24 В 21/16

Государственный комнтет

СССР по делам нзобретеннй н открытнй

Опубликовано 15,07.81.бюллетень И9 26

Дата опубликования описания 150781 (53) УДК 621 ° 922. . 076 (088. 8) (72) Авторы изобретения

А, Н.Лунев, Ф. С. Юнусов, Ю. Г. Красильни

Н. H. Лухамедзянов и H. В. Краснова

Казанский ордена Трудового Красного 3 авиационный институт им. A. Н. Туполева (71) Заявитель (54) СПОСОБ ЕКИФОВАНИЯ ДЕТАЛЕИ

Изобретение относится к металлообработке, касается шлифования деталей аэродинамического профиля и может быть использовано для обработки пера лопаток газотурбинных двигателей, паровых и газовых турбин, а также лопастей воздушных винтов летательных аппаратов.

Известны способы шлифования деталей аэродинамического профиля кругами

1О и лентами, основанные на методе сопряженно-профильной обкатки. Контактный ролик, представляктций собой отраженный профильный копир, прижимает к обрабатываемой поверхности бесконеч- 15 ную абразивную ленту, которой сообщается необходимая окружная скорость.

При шлифовании деталей аэродинамического профиля, например пера лопаток газотурбинных двнгателей, движение об- 2О катки осуществляется либо путем качания иэделия и копира вокруг неподвижных осей, либо в результате планетарного движения иэделия вокруг неподвижного копира.

Однако данный способ шлифования не может быть использован для лопаток,поступающих на Операцию шлифования с отклойениями профиля пера от номиналь- 30

2 ного положения, превышакщими припуск на обработку.

Наиболее близким к предлагаемому является способ шлифования деталей аэродинамического профиля по профильным сечениям с коррекцией положения детали в процессе шлифования, в ко.тором с целью получения детали с геометрическими размерами в пределах допуска нз заготовки с остаточными деформациями, превышающими припуск на обрабоку, предварительным примером определяют величины углового и линейного отклонений профильных сечений от их номинальных положений и по мере перемещения пятна контакта от одного профильного сечения к другому осуществляют коррекцию положения детали в пространстве, непрерывно совмещая профильное сечение с его номинальным положением путем перемещения детали по нормали к хорде обрабатываемого профильного сечения и углового поворота ее

Однако данный способ связан с введением дополнительных операций— предварительного промера профильной части лопатки н ввода результатов промера в систему управления механизмами линейной и угловой коррекции, 846 240!

5 что значительно снижает производительность обработки. Кроме того, при шлифовании пера лопаток данным способом нв учитываются линейные и угловые смещения профильных сечений, являющиеся результатом коробления непосредственно в процессе шлифования. Эти линейные и угловые смещения профиль,ных сечений от своих, уже скорректированных положений, снова превышают припуск на обработку, что приводит к невозможности получения данным способом заданной точности.

Цель изобретения — повышение про-, изводительности и увеличение точности получения маложестких деталей аэродинамического профиля с геометрическими размерами в пределах допуска из заготовКи с остаточными деформациями, превышающими припуск на обработку, и коробящейся в процессе шлифования.

Поставленная цель достигается тем, что в данном способе шлифования деталей аэродинамического профиля по профильным сечениям, включающем коррекцию положения детали в процессе шлифования по мере перемещения пятна контакта от одного профильного сечения к другому путем перемещения детали по нормали к хорде обрабатываемого профильного сечения и углового ев поворота, процесс коррекции осуществляют до уравновешивания параметров процесса шлифования, прямо пропорциональных величине снижаемого припуска (линейная коррекия) с противоположных сторон детали и первых производных от этих параметров по ширине детали (угловая коррекция).

Осуществляя процесс коррекции таким образом и принимая характеристики процессов шлифования с противоположных сторон детали одинаковыми и зависящими только от снимаемого припуска, мы получаем в результате, что с противоположных сторон детали снимаются примерно одинаковые припуска, т. е. обрабатываемое профильное сечение или совмещено со своим номинальным положением или располагается достаточно близко к нему. В качестве параметров процесса шлифования могут быть использованы, например, нормальныв составляющие сил резания, величины которых изменяют пропорционально снимавьым припускам, В общем виде нормальная составляющая силы резания при шлифовании Р определяется по формуле н > и где - C> коэфФициент, определяемый зернистостью ленты, связной и т.д, b - ширина рабочей части лвн

А ты

26

2S

39

46

4$

$6

$$

S - продольная подача инструмента, Н,> — сила натяжения ленты, глубина резания, ЧА — скорость движения ленты, с,(Ьд>>> — степенные коэффициенты, определяеьые составом

СОЖ, обрабатываемым металлом и т.д.

Принимая параметры процесса шлифования одинаковыми дпя спинки и корыта обрабатываемой детали определим разHocTb нормальных составляющих сил резания с противоположных сторон детали

6 P = Р спинки — P> корыта

Ч

- — с.Ь >> 5 л о (НСПИНКИ НКОРЬПА) ч о

Обеспечивая путем линейной коррекции для каждого обрабатываемого профильного сечения а Р -> О, получаем, что и разность снимаеАых припусков с противоположных сторон детали 6 с„" О.

Этим обеспечивается совмещение обрабатываемого профильного сечения покоробленной детали с его номинальным лииейным положением.

Первая производная разности нормальных составляющих сил резания по ширине детали характеризует разность

А Р„на входной и выходной кромках.

Обеспечивая путем угловой коррекции

Ь Р входной кромки — ь Р„° выходной кромки- О, Аы получаем совмещение обрабатываемого профильного сечения покоробленной детали с его номинальным угловь>м положением.

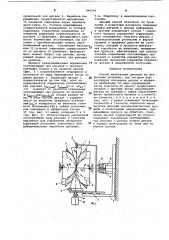

На фиг. 1 показан пример осущест- . вления способа методом сопряженнопрофильной обкатки, на фиг. 2 —, схема совмещения обрабатываемого профильного сечения с его номинальным положением при шлифовании путем линейной коррекции до уравновешивания нормальных составляющих сил резания и угловой коррекции, до уравновешивания разности нормальных составлякщих сил резания с противополо>тных сторон детали иа входной и выходной кромках.

Пример, . Обрабатываемую деталь 1 (фиг. 1) устанавливают на стол

2 вертикального суппорта 3 в зажимнов приспособление 4 и поджимают цент.ром 5. Движущиеся абразивные ленты б и 7 прижимаются к обрабатываемым поверхностям копирами 8 и 9, профи лированными таким образом, что контакт обрабатываемых поверхностей детали 1 и копиров 8 и 9 осуществляется по профильным сечениям. Угловые подачи м>,> и сО< копнров 8 и 9 согласуют с продольной подачей > детали 1, Коррекция положения детали осуществляется путем линейного перемещения стола 2 по нормали к хорде обрабатываемого профильного сечения детали

1 и углового перемещения (поворота) зажимного приспособления 4 вокруг

846240 продольной оси детали 1. Линейное перемещение осуществляется механизмом

10 линейной коррекции через передачу винт-гайка 11. Угловое перемещение осуществляется механизмом 12 угловой коррекции. Управление механизмом 10 линейной коррекции осуществляется от датчика 13 давления, фиксирующего разность нормальных составлянщих сил резания с противоположных сторон обрабатываемой детали. Управление механизмом 12 угловой коррекции осуществляется от датчика 14 давления, Фиксирующего момент вокруг оси детали, возникающий момент от разности сил резания на кромках.

Процесс уравновешивания нормальных I5 составлякщих сил резания с противоположных сторон и на кромках детали (фиг. 2 ) осуществляется непрерывно и постоянно по мере перемещения пятна по длине детали 1. Коррекция детали 1 . 20 осуществляется до тех пор, пока не уравновесятся нормальные составляющие сил резания Р„„„„„и Р „ т.е; ьР °.0 и момент от раэйости нормальных составляющих сил резания на кромках (h Р„„„„„„рЬ,", ° в„,,о,ре станет равным нулю. Ъ этом случае деталь 1 переместит ся на вели чи ну ли ней ного от клоненияbg и повернется на величину углового отклонения 44 и займет равномес4 ное положение в профильном зазоре

15 (см. Фиг. 2) между копирами 8 и 9 (см. Фиг. 1). Использование нормальной составляющей силы резания в качестве параметра для управления процессом коррекции позволяет обеспечить беэдеформационную обработку деталей, т.е. обработку в ненапряженном состоянии.

Данкой способ позволяет по сравнению с известным исключать операции обмера деталей и вывода информации в систему управления станка - упростить процесс управления коррекцией, дает возможность получать детали с геометрическими размерами и Формой профиля в пределах допуска из заготовки, которая в процессе шлифования коробится на величины, превышающие припуск, обеспечивает при использовачии нормальных составляющих сил резания в качестве параметра для управления процессом коррекции обработку детали в напряженном состоянии. формула изобретения

Способ шлифования деталей по профильным сечениям, при котором корректируют положение детали в процессе шлифования по мере перемещения пятна контакта от одного профильного сечения к другому путем перемещения детали по нормали к хорде обрабатыва« емого профильного сечения и углового ее поворота, отличающийся тем, что, с целью повышения производительности и точности обработки маложестких деталей аэродинамического профиля с остаточными деформациями, превышающими припуск на обрабоку, поло хение детали корректируют до уравновсмивания нормальных составляющих сил резания с разных сторон детали и первых производных от этих сил по ширине детали.

Сост а вит влъ Ю. Петухов

Редактор H. Ми нк о Техред М,Келушак Корректор М. демчи к

Заказ 5295/15 Тираж 915 Подписное

BHHHIIH Государственного комитета СССР по делам изобретений и открытий

1130 35, Москва, K-35, Раушская наб,, д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4