Устройство для регулирования формо-образователя упаковочного материалак упаковочной машине

Иллюстрации

Показать всеРеферат

Союз Советскнк

Соцнвлнстнческни

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<ц846405

1

7 (61) Дополнительное к авт. свид-ву (22) Заявлено 27. 07.? 9 (21) 2805932/28-13 с присоединением заявки № (23) Прноритет—

/ (5 I ) M. Кл.

В 65 В 9/06

Гюсударстааииый камитет

СССР по делам изабретеиий и открытий

Опубликовано 15.07.81. тиоллетень ¹ 26

Дата опубликования описания 1 7. 07. 8 (53) УД К 621. 798. .4(088.8) f

Ф. Г. Рафаильский, Г. И. Скорик и Г Я. Гамазенков

/ -

Ф украинский научно-исследовательскийти конструкторский

;(.. „,. институт продовольственного машинйсчраадия (72) Авторы изобретения (71) Заявитель (54) УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ФОРМООБРАЗОВАТЕЛЯ

УПАКОВОЧНОГО МАТЕРИАЛА К УПАКОВОЧНОЙ МАШИНЕ

Изобретение относится к упаковочнофасовочной технике.

Известно устройство для регулирования формообразователя упаковочного материала к упаковочной машине, состоящее из подвижно установленных на опо5 рах станины кронштейнов с закрепленными на них направляющими формообразователя, траверс с установленными на них другими направляющими формообраэо10 вателя, опор траверс, подвижно смонтированных в кронштейнах, приспособлений для перемещения кронштейнов относительно станины и траверс относительно кронштейнов. Опоры кронштейнов 1 выполнены в виде двух винтов с правой и левой резьбой на каждом, гайки которых соединены с кронштейнами. 1!ежду собой винты связаны посредством зубчатых колес и промежуточного вала.

Опоры каждой из раверс выполнень в виде двух винтов. свободно вращающихся в кронштейне и снабженных звездочками. В траверсах имеется резьба для.винтов. Звездочки огибаются цепью и одна из звездочек конической передачей связана с приводящим цепь валом.

Для обеспечения контактов цепи с установленными на винтах траверс четырьмя звездочками при изменении положения кронштейнов в устройстве имеются еще четыре звездочки с неподвижными осями и две звездочки, оси которых перемещаются при вращении промежуточного вала за счет выполненной на нем резьбы Я.

Недостатком указанного устройства является его сложность, в особенности — в части приспособления для перемещения траверс относительно кронштейнов.

Цель изобретения — упрощение конструкции.

Указанная цель достигается тем, что опоры кронштейнов состоят из двух штоков, каждый из которых жестко установлен в одном.иэ кронштейнов и свободно — во втором, а опоры каждой иэ

846405, ф траверс состоят иэ двух стержней, жестко установленных в траверсе и свободно — в кронштейне, причем один из стержней снабжен зубчатой рейкой, а приспособление для перемещения тра верс снабжено укрепленными на валу зубчатыми колесами, входящими в зацепление с рейками.

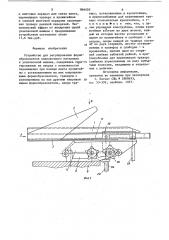

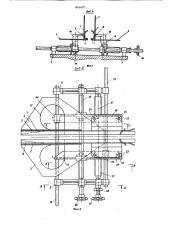

На фиг, 1 изображено устройство для регулирования формообразователя упаковочного материала к упаковочной машине; на фиг. 2 — вид А на фиг. 1; на фиг. 3 — вид Б на фиг. I- на фиг. 4 — сечение В-В на фиг. 3; на ! фиг. 5 — сечение Г-Г на фиг. 3; на фиг. 6 — сечение Д-Д на фиг. 3; на фиг. 7 — сечение Е-Е на. фиг. 4.

15

Устройство состоит из канала 1, предназначенного для перемещения внутри него упаковываемых предметов, плас20 тин 2, направляющих упаковочный материал, и плит З,жестко соединенных между собой, механизма 4, регулирующего размер канала 1, установленного посред25 ством опор 5 на станине 6. Канал 1 ограничен двумя парами направляющих формообразователя, верхними — левой направляющей 7 и правой направляющей 8 и нижними — левой направляющей 9 и

30 правой направляющей 10. Нижние направляющие 9 и 10 закреплены на плитах 3 через прокладки 11 и проходят между пластинами 2, не соприкасаясь с ними, в результате чего между направляющи35 ми 9 и 10 плитами 3 с пластинами 2 имеются зазоры для прохода упаковочного материала. В плитах 3 выполнены окна 12 для прохода упаковочного материала под низ направляющих 9 и 10.

Плиты 3 закреплены на кронштейнах 13 и 14, каждый из которых посажен на два опорных штока 15 и 16. В кронштейне 13 шток 15 закреплен стопорным винтом в бобышке 17, а шток 16 свободно проходит в пазу l 8, выполненном в стенке кронштейна. B кронштейне 14 шток 16 закреплен стопорным винтом в бобьппке 19, а шток 15 свободно проходит в пазу 20, выполненном в стенке

50 кронштейна. Кронштейны 13 и 14 имеют вертикальные бобышки 21, а в верхних платах 22 этих кронштейнов выполнены пазы 23. В отверстиях бобышек 21 и в пазах 23 свободно помещены стерж55 ни 24 и 25, верхними концами закрепленные в траверсах 26, на которых установлены верхние направляющие 7 и 8.

На стержнях 24 выполнены зубчатые рей ки, с которыми находятся в зацеплении зубчатые колеса 27, неподвижно установленные на общем валу 28. Штоки 15 и 16 и вал 28 свободно проходят в отверстиях опор 5. В стенках кронштейнов 13 и 14 имеются пазы 29, в которых помещены круглые гайки 30, с ребордами 31, охватывающими стенки кронштейнов. От вращения гайки 30 удерживаются винтами 32, концы которых входят в отверстия в стенках кронштейнов °

Одна из гаек 30 имеет правую резьбу, а другая — левую. Гайки посажены на ходовой винт 33, имеющий соответственно участки с правой и левой резьбой и свободно сидящий концами в отверстиях опор 5,. На передних концах винта 33 и вала 28 установлены рукоятки 34 и 35. На конце вала 28 имеется резьбовой участок, на котором посажена гайка 36 для законтрирования вала в определенном положении.

Устройство работает следующим образом.

Для изменения размера формообразователя ь горизонтальном направлении рукояткой 34 вращают винт 33. Так как гайки 30 зафиксированы от поворота, то при вращении винта они перемещаются в осевом направлении в противоположные стороны, передвигая своими ребордами 31 кронштейны 13 и )4 (фиг.3).

Кронштейн 13 движется вместе со штоком 15, скользя по штоку 16 пазом 18 (фиг.4), а кронштейн 14 движется вместе со штоком 16, скользя по штоку 15 пазом 20. Сами штоки 15 и 16 при этом скользят в отверстиях опор 5. Вместе с кронштейнами 13 и 14 перемещаются в горизонтальном направлении плиты 3 с пластинами 2 и нижними направляющими 9 и 10, а также траверсы 26 с верхними направляющими 7 и 8 (фиг.2) ° При этом рейки стержней 24 скользят вдоль зубьев зубчатых колес 27 (фиг. 3).

Для изменения размера формообразователя в вертикальном направлении откручивают гайку 36 и рукояткой 35 вращают вал 28. При этом рейки стержней 24 скользят в отверстиях бобышек 21, а стержни 25 — в лазах 23, перемещая по вертикали траверсы 26 с верхними направляющими 7 и 8. После перемещения гайку 36 закручивают для фиксирования достигнутого положения.

Таким образом, в предложенном устройстве упрощение конструкции достигается исключением коническои, цепных, и винтовых передач для связи винта, перемещения траверс и кронштейнов и заменой винтовой передачи перемещения траверс реечной передачей. Экономический эффект от внедрения одной упаковочной машины с предложенным устройством составляет около

17,6 тыс.руб.

Формула изобретения

Устройство для регулирования формообразователя упаковочного материала к упаковочной машине,:содержащее, смон-15 тированные на опорах с возможностью перемещения при помощи винта кронштейны с установленными на них направляющими формообразователя, траверсы с размещенными на них другими направля 20 ющими формообразователя, опоры тра 846405 6 верс, установленные,в.кронштейнах, и приспособление для перемещения траверс относительно кронштейнов, о тл и ч а ю щ b e с я тем, что, с це, лью упрощения конструкции, опоры кронштейнов аостоят из двух штоков, каждый из которых жестко установлен в одном из кронштейнов и свободно — во втором, опоры каждой из траверс состо ят из двух стержней, жестко установленных в траверсе и свободно — в кронштейне, причем один из стерж,"ней снабжен зубчатой рейкой, а при. способление для перемещения траверс снабжено укрепленными на вапу зубчатыми колесами, входящими в зацепление с рейками.

Источники информации, принятые во внимание при экспертизе

1. Патент США N- 2808693, .кл. 53-393, опублик. 1957. фее, 7