Сырьевая смесь для полученияцементного клинкера

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТРРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Реслублик о>846516

Ж

1 (61) Дополнительное к авт, свид-ву—

Ф (22) Заявлено 180779 (21) 2799272/29-33 (51 1М. К. с присоединением заявки HP—

С 04 В 7/42

Государстеенный комитет

СССР но делам изобретений и открытий (23) Приоритет

Олубликовано150781. Бюллетень HP 26 (53) УДК 666.942 (088.8) Дата опубликования описания 15.07,81 (72) Авторы иэобретеиия

И.X.Øàðèïoâ, В,К.Классен, A.Н.Классен, Е.A

В.A.Tèñëeíêî, Н.Н.Фролкова, Э.И.Эльберт и

i ьв — — — --:

Белгородский технологический институт стро материалов им. Ленинского комсомола (7t) Заявитель (5 4 ) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ

ЦЕМЕНТНОГО КЛИНКЕРА

25-47

23-27

23-24

0,01-0т05

0,08-0,70

2,91-4,0

Изобретение относится к промышленности строительных материалов, а точнее к цементному производству, где может быть использовано при приготовлении цементной сырьевой смеси.

Известны сырьевые смеси для получения портландцементного клинкера, включающие карбонатный, глиноэемис-. тый, кремнеэемистый,железистый компоненты, а также различные по свое-, му химическому строению и эффекту действия на свойства шлама химические добавки.

Известно использование добавбк разжижителей, которые позволяют сни зить влажность шлама в среднем на

3-4Ъ при сохранении постоянной текучести. Такими добавками-разжижнтелями могут быть органические добавкиССБ, отходы кожевенного производствау щелочные электролиты - сода, жидкое стекло комбинированные добавки. Добавки-разжижители вводят в количестве 0,05-1,0% к массе (весу) сухой сырьевой смеси (11, Наиболее близкой к предлагаемой является сырьевая смесь для .получения цементного клинкера, включающая карбонатный, алюмосиликатный и железистый компоненты при следующем соотношении, : карбонатный от

73 до 89; алюмосиликатный от 11 до

24, железистый от 0 до 2,0 (21, Недостатком этой сырьевой смеси является невысокая активность получаемого клинкера.

Цель изобретения — повышение активности клинкера.

Поставленная цель достигается тем, что сырьевая смесь для получения цементного клинкера, включающая карбонатный, алюмосиликатный и железистый компоненты, в качестве добавки содержит сухие соли производства диафена при следующем соотношении компонентов, Ъ:

Карбонатный компонент 73-88

Алюмосиликатный компонент 11-24

2О Железистый компонент 0 1-2i0

Сухие соли производства диафена 0,01-1,0 .Сухие соли производства диафена

25 cogtepzaTi е

Сульфат натрия

Хлорид натрия

Тиосульфат натрия

Сульфид натрия

Натриевую щелочь

Анилин

846516

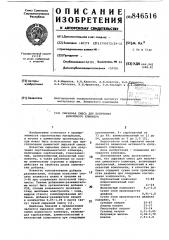

Содержание (О) СаСО9 при 800-900 С и СаО<рри 1100

1400 С

Прочность при сжатии через

28 сут, кгс/см

Соли диа-, фена

Сырьевая

;смесь, Р

800 850 900 1100 1200 1300 1400

Предла гаемая

0,1 67,4 61 2 . 50 3 54р1 40,0

11 8

482

4,5

Oi3 64i4 55i0 48i9 48r2 36 ° 7

10 2

4,7

527

0 5 62,9 58 2 46,9 47,9 37,2 10,4

520

4,3

10,4

525

0,7 61,9 58 0 45,4 46,0 37,2.4,5

520

10,0

4,5

lgO 61 9 58g0 45 4 46 0 37 2

Извест.ная

0 70 5 62!9 54!4 59к4 40 5 12!4 4к8

454

ВНИИПИ Заказ 5370/33 Тираж 660 Подписное.Филиал ППП "Патент", г.ужгород, ул.Проектная, 4

Изопропиленфенилпарафениленднамин 1-5

4-Фенилендиамин 2-8

Дифениламин 1-6

Сухие соли .производства диафена специально выделяются из водного отхода производства Азот путем аэрофонтанной сушки. В настоящее .время отходы не находят применения и загрязняют окружающую среду.

Введение в сырьевую смесь солей производства диафена ФП значительно интенсифицирует процесс клинкерообразования вследствие снижения температуры разложения известнякового компонента и ускорения усвоения окиси кальция °

s

Использование, .сухих солей производства диафена, в качестве добавки в сырьевых. смесях способствует) повышению активности клинкера на

10-15%.

Формула изобретения

1. Сырьевая смесь для получения цементного клинкера, включающая карбонатный, алюмосиликатный и железистый компоненты, о т л и ч а ющ а я с я тем,что, с целью повышения активности клинкера, в качестве добавки она содержит сухие Соли производства диафена при следующем соотношении компонентов, Фг

Карбонатный компонент - 73-88

Алюмосиликатный компонент 11-24

Железистый компонент 0 1-2,0

Сухие соли производства диафена 0,01-1,0

П р и и е р. Готовят 6 сырьевых смесей. В состав каждой сырьевой смеси входят карбонатный, алюмосиликатный и железистый компоненты.в следующем соотношении, Ъ: карбонатный

83,5; алюмосиликатный 13,4; железистый 1,9. В сырьевые смеси 1-5 вводят сухие соли производства диа.фена в количестве, указанном в таблице, Все сырьевые смеси размалйвают до одинаковой тонкости помола и обжигают при 1450 С с выдержкой

30 мин. !

Характеристики сырьевых смесей и соответственно полученных на их основе клинкеров приведены в табл.

2. Смесь поп. 1, отличающ а я с я тем, что сухие соли производства диафена содержат, Ъ:

Сульфат натрия 25-47

Хлорид натрия 23-27

4, Тиосульфат натрия 23-24

Сульфид натрия 0,01-0,05

Натриевую щелочь 0,08-0,70

Анилин 2,91-4,0

Изопропилфенил90 парафенилендиамин 1-5

4-Фенилендиамин 2-8

Дифениламин 1-6

Источники информации, принятые во внимание при экспертизе я 1. Сулименко A.Ì. Технология минеральных вяжущих материалов и из- делий на их основе. И., Высшая школа, 1976, с. 68.

2. Бутт Ю.Й. и др. Технология вяжущих веществ. M., 1965;с.191-200.