Многоступенчатый теплообменник уста-новки для восстановления руд

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советскик

Социалистических

Реслублик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 031079 (2I) 2825789/22-02 с присоединением заявки ¹ (23) Приоритет

Опубликовано 15.07.81.Бюллетень № 26 (53)М. Кл з

С 22 В 1/14 F 27 В 17/10

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 669.1:622. .785.5.002.5 (088.8) Дата опубликования описания 150781 (72) Авторы изобретения

3. И. Некрасов, В. И. Ковтун, В. В,. Лис

4 ь Р

Институт черной металлургии (71) Заявитель (54) МНОГОСТУПЕНЧАТЫЙ ТЕПЛООБМЕННИК УСТАНОВКИ

ДЛЯ ВОССТАНОВЛЕНИЯ РУЦ

Изобретение относится к черной металлургии, в частности к доменному1 производству, и может быть использовано для восстановления руд перед окускованием.

Наиболее близким по технической сущности и достигаемому результату к изобретению является многоступенчатый теплообменник, выполненный в виде секций, каждая из которых содержит камеру термообработки материала во взвешенном состоянии, циклон со стояком, аэратор и систему трубо проводов для циркуляции газа по секциям и подвода обрабатываемого материала. Работает этот теплообменник следующим образом. Подвергаемый термообработке (нагреву, охлаждению, восстановлению и др.) материал загружается в камеру термообработки материала во взвешенном состоянии первой ступени по ходу движения его и последовательно проходит через все секции, где он обрабатывается в противотоке с газом, подаваемым в первую секцию по ходу движения газа. Обработанный таким образом в теплообменнике материал выгружается иэ первой секции и может подвергаться З0 последующей обработке, если есть в этом необходимость (1 ).

Недостатками данного теплообменника являются повышенное гидравлическое сопротивление,.обуславливающее повышенный расход электроэнергии вследствие сильной кривизны соединительных нижних колен трубопроводов для циркуляции газа по секциям, а также за счет того, что газ, поступающий в теплообменник, последовательно проходит через все камеры термообработки, циклоны и систему трубопроводов для циркуляции газа по секцияму ненадежность работы теплообменника при обработке материалов, склонных к слипанию (коагуляции), что, в первую очередь, относится к восстановительному обжигу порошковых руд, когда происходит укрупнение частиц металлического железа.

Образовавшийся слой укрупненных частиц выпадает на нижней части корпуса аэратора, вследствие чего прекращается истечение материала из стояка.

При забивании.стояка отсутствует возможность его очистки без остановки. теплообменника, так как аэрирукиций газ удаляется из аэратора через кольцевой зазор между корпусом аэратора

846587 и стояком из-за меньшего сопротивления столба материала в этом зазоре по сравнению с уплотненным материалом в стояке; увеличение расхода электроэнергии в значительной степени при повышении нагрузки по материалу; ограниченность возможности регулирования теплового режима работы цикло-! нов, причем регулирование можно осуществлять.только лишь изменением нагрузки по материалу, если известный теплообменник используется в качестве устройства для утилизации тепла отходящих газов, покидающих источник запыления, например вращающуюся печь или реактор кипящего слоя; а также продолжительности обработки 5 материала, так как кольцевой зазор между корпусом аэратора и стояком может быть заполнен лишь до уровня переточной трубы, при этом изменение расхода аэрирующего газа с целью изме-20 нения продолжительности обработки приводит к нарушению газодинамического режима работы стояка, а следовательно, и циклона; невозможность получения температуры нагрева материала, равной или больше температуры газов, отходящих из источника запыления, Недостатками являются также невозможность регулировки гаэодинамического режима работы циклонов при изменении режима работы источника запыления, а при уменьшении нагрузки по газу в нижних соединительных коленах возможно оседание материала, что в дальнейшем приводит к еще большим потерям давления; отсутствие контролируемой газовой атмосферы, изотермической выдержки материала в каждой секции и интенсификации тепло- и массообмена в отдельных секциях, а также возможности использования высокотем- 4() пературных газов; низкая степень восстановления руды из-эа слипания ее при образовании металлического железа, если теплообменник используется в установке для восстановления руды. 4>

Цель изобретения — повышение степени восстановления руды, Цель достигается тем, что аэратор соединен с нижней частью стояка, причем стояк последующей секции по ходу материала соединен с камерой термообработки предыдущей секции трубопроводом, снабженным патрубком для под" . вода газа и регулирующим клапаном.

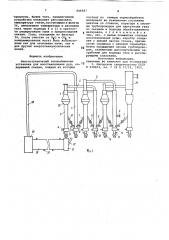

На фиг. 1 изображено устройство, общий вид; на фиг. 2 — разрез одной И секции теплообменника; на фиг. 3 конструкция регулирующего клапана.

Устройство содержит ряд секций, каждая из которых выключает по ходу технологического процесса камеру 1 о термообработки материала во взвешенном состоянии, циклон 2 со стояком 3 и аэратор 4, а также систему трубопроводов 5 для циркуляции газа по секциям и подвод 6 восстанавливаемой

Руды, например железорудного концентрата. Аэратор соединен с нижней частью стояка, при этом стояк после" дующей секции по ходу движения газа соединен с камерой термообработки предыдущей секции трубопроводом 7, снабженным индивидуальным подводом 8 газа и регулирующим клапаном 9. Кроме того, стояк каждой секции соединен с камерой термообработки этой секции трубопроводом 10, снабженным дополнительным подводом 11 газа и регулирующим клапаном 12. Причем подводы газа подсоединены к камерам термообработки тангенциально, а в нижней части каждой камеры установлен аэратор 13. Аэраторы камер термообработки и стояков выполнены в виде цилиндро-конических перфорированных воронок и снабжены подводами 14 и 15 газа и разгрузителями 16. В месте подсоединения трубопроводов для соединения камеры термообработки со стояком в последнем установлена перфорированная коническая воронка

17. В качестве регулирующего клапана в предлагаемом теплообменнике может быть использован клапан (фиг.3), состоящий из цилиндрического корпуса 18 с седлом 19 и отверстием 20.

Выше сальникового устройства 21 установлен азратор 22, выполненный в виде пористого металлокерамического стакана 23 и снабженный газоподводом 24 аэрирующего газа. Через сальниковое устройство проходит подвижный пустотелый шток с насаженным на него клапаном-соплом 25, снабженный механизмом 26 передвижения и газоподводом 27 транспортирующего газа.

Вход в циклон первой секции по ходу газов соединен газоходом 28 с разгрузочной головкой 29 вращающейся печи 30, а стояк первой секции — с загрузочной головкой 31 печи через аэратор и разгрузитель. В загрузочную головку 31 печи подведен патрубок 32 для загрузки твердого топлива, а сама печь оборудована горел- ками 33. В качестве пылеотделителей в теплообменнике может быть использован обычный циклон, а пылеотделитель последней секции выполнен в виде тканевого фильтра 34. Для повышение

КПД пылеулавливания между стояком и циклоном установлен бункер 35.

Работа теплообменника заключается в следующем.

Исходную руду через подвод 6 загружают в камеру 1 термообработки предпоследней секции по ходу движенчя газов. Туда же поступает пыль, уловленная в тканевом фильтре 34 по трубопроводу 7. Загруженная смесь подхватывается потоком газа, вводимого через подвод 8, и транспортируется

IIo камере 1 термообработки на вход в циклон 2 предпоследней секции. При восходящем, вихревом движении в камере

846587

1 термообработки этой секции происхо- осуществля т дит первичная термообработка исход- 19 ествляется при закрывании се а подачей повышенного расхода газа ры седла ной руды: подсушка и частичный нагрев через -газоподводы 24 27 .с ет т пла пыли, уловленной в оды и . Тепловой фильт е 34 и га режим работы ра оты циклонов (нагрев руды) по фильтре, и газов, подаваемых через в предлагаемом тепло б и ra лоо меннике регув лю о секции изменением одводы 8, 14 и 15. В циклоне этой лируется в люб и атериалу, изменением же секции происходит последующий цикл нагрузки по матер схода газа через индивидуальные и термообработки руды за счет тепла -:: расхода газ газов, транспортируемых по трубопро- дополнительные во 5и подводы и rasa, 8 11 о рециркуляцией руды воду из циклона предыдущей секции, а также частичной и одновременно осуществляется отде- . 0 в каждой секции ч ление руды из газового потока. Улов- 10 снабженные секции через трубопроводы с а женные регулирующими клаленный материал из бункера 35 ссыпает-, панами 12 Лр ри этом изменением кратся в стояк 3, где он также подверга- ности циркуляц ется последующей термообработке в аэ яции руды можно менять рированном состоянии эа счет газов е пре ывания в теплообменниподаваемых через подводы 14 и 15. Иэ ке, повысить температурный потен иа р ур отенциал газов, подаваемых через подводы 8 и стояка 3 руда поступает в трубопро- 11, а следовательно, повысить стеления руды в теплообвод, где аэрируется на участке до пень восстановления регулирующего клапана 9 газом, пода- меннике перед ее подач и ваемым че рез подвод 24, а затем для восстановления. е подаче в установку транспортируется потоком газа, вду- 20 данное устройство позволяет пол— ваемым через подвод 27 в каме чить температуру нагрева материала, ое устро ство позволяет полутермообработки последующей секции

У равной равно или больше температуры газов, где подогревается газами, поступаю- отходящих из у щими через подводы 8, 11, 14 и 1 5. дящих из установки для восстанови ° ления руды изменением расхода теплоЛройдя через все секции теплообмен- носителя и его температуры через одводы и газа, что, в свою оченика, руда предварительно подогре- подводы 8 и 11 вается и восстанавливаетая и затем поступает в загрузочную головку 31 дь, снижает расходы теплоносителя в печи и пылеунос из нее и интенсифивращающейся печи 30,куда также за- цировать восстановление руды, кроме гружается через патрубок 32 тве ое

Ру Рдое З0 того,. повышается также производительтбпливо. Окончательное восстановлеl ность печи при поддержании в ней существующего ранее теплового режима ние руды осуществляется в печи 30 за счет продуктов газификации твер- восстановления руды; регулировать гадого топлива и тепла от сжигания газов в го елках 33 зов в гоРелках . Восстановленная :при изменении режима работы печи пуруда выгружается через раэгрузоч-,тем изменения расходов газа через ную головку 29 и поступает на после- подводы 8 и 11 газовую атмосферу в дующую обработку — окускование путем каждой секции путем подачи газа опприменения давления, а газы иэ печи ределенного состава через подводы 8 по газоходу 28 транспортируются во вход циклона первой секции по ходу 40 руды изменением высоты материала в газов. стояке, а также изменением расхода

Такое выполнение теплообменника газа через подводы 14 и 15; иметь очно высокую степень металлипозволяет снизить энергозатраты за достаточно высокую степ счет того, что газы, отводимые иэ ус- зации руды в стояках, по меньшей метановки для восстановления транспор- 45 ре в первых двух к к вых двух секциях по ходу тируются только лишь через циклоны 1 движения газа при работе их в режиме, и трубопроводы 5 для циркуляции газа когда осуществляется грануляция воспо секциям; обеспечить в каждой сек- становленного металлического железа ции бесперебойный транспорт материа- при подаче через аэраторы низкотемго природного газа при не ла даже при выпадании или образова- — пературного природного r a нии крупных(окоагулированных) час- больших его расходах ч ольших его расходах, что, в свою тиц восстанавливаемой (восстановлен- очередь, позволяет также повысить ной) железной руды. Это достигается степень восстановления руды в стоятем, что при сепарации (образовании) ках; осуществлять иэотермическую выукрупненных частиц восстанавливаемой руды они могут непрерывно либо перио- выдержки руды в стояках и в бу к в стояках и в ункерах, дически удаляться через аэраторы сто- очень важную при обработке зернисяков и камер термообработки с по- тых руд,- когда в циклонах и камерах мощью разгрузителей 1б, Лри остановке термообработки частицы руды прогреваслоя в стояках достаточно перекрыть ются не во всем объеме. Выдержка регулирующий клапан 9 и импульсно 60 материала позволяет отводить продукподать несколько повышенный расход ты реакции, а также выравнивать тем газа через газоподводы 14 и 15. Рри пературу руды но всему объему, что забивании (остановке) руды в трубо- в последующих секциях по ходу воспроводе 7 как до регулирующего кла- станавливаемой руды позволяет интенпана 9, так и после него, очистка его45 дифицировать тепло- и массообменные

846587

Формула изобретения процессы, Кроме того, предлагаемое устройство позволяет регулировать температуру газов,поступакицих в фильтр

34, изменением температуры и расходов газа через подводы 8 и 11 и кратности рециркуляции пыли в предпоследней секции. Газы, отводимые из фильтра

34, после очистки от И О и СО и компремирования могут быть использованы как для отопления печи, так и для других энерготехнологических целей.. Иногоступенчатый теплообменник установки для восстановления руд, co- держащий секции, каждая из которых

8 состоит из камеры термообработки материала во взвешенном состоянии циклона со стояком, азратора и систе» мы трубопроводов для циркуляции rasa по секциям.и подвода обрабатываемого материала, о т л и ч а ю rq и и с я тем, что, с целью повышения степени восстановления руды, азратор соединен с нижней частью стояка, причем стояк соединен с камерой термообработки предыдущей секции трубопроводом, снабженным дополнительными патрубками для подвода газа и регулирующими клапанами.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 238403, . F 26 B 17 10, 1962.

846587

ffoHo Г

Составитель С. Ягодииец

Редактор М. Дылын Техред Т. Маточка Корректор М. шароши

Заказ 5381/37 Тирам 681 Подписное

ВНИИПИ Государственного -комитета СССР по делам изобретений и открытий

113035 ° Москва, Ж-35, Раушская наб., д. 4/5

Филиал PIIII "Патент", г. Укгород, ул. Проектная, 4