Устройство для управления подачейметаллорежущего ctahka

Иллюстрации

Показать всеРеферат

(72) Авторы изобретении

Е.С.Артамонова и В.И.Слуцкер !

1:

Р

Особое конструкторское бюро средст автоматизации и контроля и электроэрозионного об рудоввния (7I) Заявитель (54) УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПОДАЧЕЙ ИЕТАЛЛОРЕЖУЩЕГО

СТАНКА

Изобретение относится к автоматизации механической обработки металлов при продольном точении на токарных станках, станках глубокого сверления и расточки и может быть использовано в станкостроительной промышленности, в частности в самонастраивающихся системах.

Наиболее близким по технической сущности к предлагаемому является

) устройство для управления, содержащее эадатчик нагрузки и датчик нагрузки, выходы которых соединены соответственно с первым и вторым входами блока сравнения, усилительно- преобразовательный блок, выход которого соединен со входом привода, и последовательно соединенные нагрузочный элемент и элемент памяти gQ .

Недостаток известного устройствамалая точность управления.

Цель изобретения — повышение точности устройства.

Поставленная цель достигается тем,,что устройство содержит последовательно соединенные первый усилитель и вентиль и последовательно соединенные задачик скорости, преобразователь скорости в напряжение, второй усилитель и элемент с переменной нагрузкой, второй вход которого соединен со вторым выходом задатчика скорости, выход блока сравнения соединен со входами первого и второго усилителей, а выход вентиля через нагрузочный элемент соединен со входом усилительно-преобразовательного бло ка и выходом элемента с переменной нагрузкой.

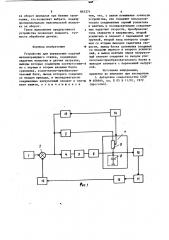

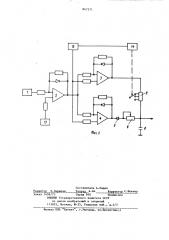

На фиг. 1 изображена функциональная схема предлагаемого устройства1 на фиг.2 - вариант выполнения принципиальной схемы, Устройство содержит задатчик I нагрузки, блок 2 сравнения, два усилителя 3 и 4, вентиль 5, нагрузочный элемент (резистор) 6, корректирующее

8472

3 звено 7, состоящее из элемента 8 памяти и элемента 9 с переменной нагрузкой (резистора), усилительно-преобразовательный блок IO- привод II систему 12 станок-приспособление-ин5 струмент-деталь (СПИД), датчик !3 нагрузки, задатчик 14 скорости (вращения шпинделя), преобразователь 15 скорости в напряжение.

Задатчик I нагрузки связан с одним Ip из входов блока 2 сравнения, второй вход которого соединен с выходом датчика 13 нагрузки. Выход блока 2 сравнения связан со входами усилителей 3 и 4, имеющих неравные коэффициенты !5 усиления. Входы усилителей соединены через преобразователь 15 скорости в напряжение с задатчиком 14 скорости.

Выход усилителя 3 с большим коэффициентом усиления соединен с элементом N

9 с переменной нагрузкой корректирующего звена 7, а общая точка элемента 9 и элемента 8 памяти корректирующего звена 7 связана через. нагрузочиый элемент 6 и вентиль 5 с выходом усилителя 4 с меньшим коэффициентом усиления. Элемент 8 памяти корректирующего звена 7 через усилительно-преобразовательный блок 1О связан с приводом 11 системы 12 СПИД. Вход датчика

13 нагрузки связан с системой 12 СПИД.

Устройство работает следующим образом.

Сигналы датчика 13 нагрузки Чд и задатчика I нагрузки Ч сравниваются блоком 2 сравнения, на выход которого сигнал разности поступает, если

V+ (V . Если сигнал Чд) Ч,„на выходе блока 2 сравнения сигнал разйости отсутствует. На входы усилителей 3 и 4 поступает напряжение с преобразователя 15.пропорциональное выбранным на задатчике 14 оборотам шпинделя. 1оэффициенты усиления усилителей 3 и 4 выбраны таким образом, что пока Чд < Н, с усилителя 4 45 с меньшим коэффициентом усиления снимается сигнал, соответствующий напряжению на входе привода 11 необходимому для осуществления максимальной оборотной подачи, а с усилителя 50

3 с большим коэффициентом усилениясигнал, обеспечивающий требуемую линейность при заряде элемента 8 па- мяти через нагрузочный элемент 9, подключенный к выходу усилителя до уровня, ограничиваемого выходным напряжением усилителя 4. Ограничение наступает, когда напряжение заряда

71 ф на элементе 8 памяти превышает выходное напряжение усилителя 4 и венФ тиль 5 открывается. Повышение линейности заряда позволяет повысить производительность обработки эа счет быстрого подхода к состоянию равновесия.

При изменении оборотов шпинделя задатчиком 14 с преобразователя 15 поступает на усилители 3 и 4 напряжение, пропорциональное оборотам, и соответственно, на выходе усилителя

4, элемента 8 памяти и на входе привода 11 напряжение, а следовательно, и минутная подача станка пропорциональна оборотам шпинделя, т.е. происходит автоматический пересчет минутной подачи станка, выраженной в мм/мин в оборотную подачу, выраженную в мм/об. При переключении оборотов шпинделя максимальное значение скорости двигателя продольной подачи изменяется, ограничивается таким образом, что заранее выбранная величина оборотной продольной подачи останется неизменной.

Такое выполнение не требует кинематической связи с эадатчиком 14 и устраняет зону нечувствительности, так как сигнал датчика 13 превышает сигнал задатчика l, на выходе блока

2 сравнения появляется сигнал V* -Чц который вычитывается из напряжения преобразователя 15 на входах усилителей 3 и 4, что приводит к открыванию вентиля 5 и разряду емкости элемента 8 памяти до уровня напряжения усилителя 4 и соответственно к снижению напряжения на входе привода !1 и снижению подачи станка.

Скорость торможения определится скоростью разряда емкости элемента 8 памяти через элемент 6 и выходное сопротивление усилителя и вентиля. Ее величина выбирается регулировкой элемента (резистора) 6.

Таким образом, цепи разряда (резистор 6) и заряда (резистор 9) элемента 8 памяти оказываются разделенными, что позволяет раздельно выбрать скорость торможения и разгона двигателя привода подач станка. Осуществление быстрого торможения и плавного разгона позволяет избежать перегрузок при врезании инструмента в заготовку или ступенчатый припуск и в то же время на вентиле 5-и элементе 8 памяти выделить максимальный сигнал

847271 за оборот шпинделя при биении saroтонки, что позволяет выбрать подачу пропорционально максимальной нагрузке эа оборот.

Такое выполнение предлагаемого устройства позволяет повысить точность обработки детали.

Формула изобретения

Устройство для управления подачей металлорвкущего станка, содержащее задатчик нагрузки и датчик нагрузки, выходы которых соединены соответствен-ts но с первым и вторым входами блока сравнения, усилительно-преобразовательный блок, выход которого соединен со входом привода, и последовательно соединенные нагрузочвяй элемент и эле-20 мент памяти, о т л и ч а ю щ е е с я тем, что, с целью повмиення точности устройства, оно содервит последовательно соединенные первьй усилитель и вентиль и последовательно соединенные эадатчик скорости, преобразователь скорости в напрякение, второй усилитель и элемент с переменной на" грузкой, второй вход которого соединен со вторым выходом задатчика скорости, выход блока сравнения соединен со входами первого и второго усилителей, а выход вентиля через нагрузочный элемент соединен со входом усилительно-преобразовательного блока и выходом элемента с переменной нагрузкой.

Источники информации, принятые во внимание при экспертизе

l. Авторское свидетельство СССР

Ф 406644, кл. G 05 В ll/01, 1972. (прототип).

847271

Составитель А.Лащев

Редактор Т.Гыршкан Техреду А.Ач Корректор С.Шекмар

Заказ 5496/73 Тирах 940 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

П ff

Филиал ППП Патент, г.ухгород, ул.Проектная,4