Способ управления процессом резания

Иллюстрации

Показать всеРеферат

СОюз СОветския

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ

«н848283 (61) Дополнительное к авт. саид-ву (22) Заявлено 250679 (21) 2784180/25-08 с присоединением заявки М (23) Приоритет—

Опубликовано 230781. Бюллетень йо 27 (51)М. Кл.

В 23 Q 15/00

Государственный комитет

СССР ло делам изобретений и открытий (53) УДК 621. 9. 08 (088. 8) Дата опубликования описания 23.0781

Е.С.Высоковский, Е.Д.Антипов, Б.С.Долгопольский и В.Н.Пасько ! !

Ростовский-на-Дону научно-исследовательский институт технологии машиностроения (72) Авторы изобретения (71) Заявитель (54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ РЕЗАНИЯ

Изобретение относится к металло-. обработке, в частности к способам регулирования подачи инструмента и скорости резания и может быть исполь- с зовано для автоматического регулиро- вания режимов резания на металлорежущих станках. Известен способ оптимизиции режимов резания управлением приводами станка, при котором на основе определения ограничений по параметрам резания, величины допустимого износа интенсивности изнашивания и текущего значения критерия оптимальности производят автоматический поиск сочета- 15 ний параметров процесса резания, обеспечивающих экстремум критерия оптимальности.

Известный способ предполагает пробные воздействия, организованные 20 в реальном масштабе времени, путем поочередного задания нескольких ситуаций, характеризующихся определенной совокупностью значений сечения среза, подачи, скорости резания и скорости износа инструмента. При каждой из этих ситуаций станок работает некоторый конечный отрезок времени, в течение которого проводится анализ пробного воздействия в виде ЗО расчета текущего значения критерия оптимальности. В зависимости от вычисленного значения критерия.и его значений при предыдущих ситуациях, назначают новое сочетание параметров процесса обработки. После ряда пробных воздействий принимается оптимальный режим резания, обеспечивающий. минимальное иэ всех полученных значение принятого критерия (11.

Недостатками известного способа являются многократный поиск сочетаний параметров процесса резания, заключающийся в пробном воздействии на процесс в реальном масштабе времени, при котором каждый новый инструмент изнашивается с различной интенсивностью, что приводит к .увеличению разброса величин износа партии инструментов по сравнению с процессом осуществляемым при постоянных режимах резания.Это приводит к увеличению рассеивания стойкости инструмента и к снижению надежности процесса обработки. Кроме того,необходимость пробных воздействий каждого вновь установленного инструмента на определенном отрезке времени (равному части периода стойкости), который характеризуется неоптимальньвк (с

848283 точки зрения обеспечения экстремума установленного критерия) сочетанием параметров процесса резания, приводит к снижению стабильности процесса.

Цель изобретения — устранение указанных недостатков, т.е. повышение

S надежности и стабильности процесса обработки.

Поставленная цель достигается тем, что н течение назначенного периода стойкости инструмента определяют интервалы времени, по истечению каждого из которых осуществляют регулирование параметров процесса резания, обеспечивающих указанный средний период стойкости и протекание процесса !5 на каждом последующем интервале со скоростью изнашивания, большей начальной скорости изнашивания.

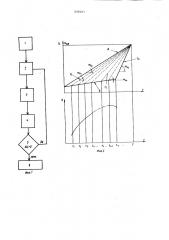

На фиг.l предстанлена блок-схема алгоритма для осуществления предлага- 20

eMoro способа; на фиг.2 — график изменения износа инструмента и соответствующие ему значения критерия оптимальности; на фиг.3 — блок-схема для конкретной реализации предлагаемого способа.

Схема включает; блок 1 — назначение сочетания параметров процесса обработки (скорости Чо,подачи Яо), обеспечинающего протекание процесса со средней скоростью изнашинания (my) меньшей средней скорости изнашивания (т ) процесса, осуществляемого с постоянными режимами и средней стойкостью Т (прямая A на фиг.2); блок 2 — измерение величины иэно- 35 са H моменты времени t. блок 3 — определение скорости изнашинания т,) для процесса, обеспечивающего заданную среднюю стойкость

Т для каждого момента (прямые С, С Сп); блок 4 — определение критерия оптимальности, например, приведенных затрат для каждого процесса (прямая

В+прямая С„, i=i,n);

45 блок 5 — определение знака приращения критерия д Q = О -О„-l; блок 6 — изменение режимов Чо, Б0 на Ч, Яп, соответствующих процессу

С, (фиг.2).

Управление процессом -резания по предлагаемому способу осуществляется следующим образом.

Предварительно устанавливают новый (заточенный) инструмент. Блок

1 осуществляет назначение параметров проц рса резания Vo, Sz, после чего начинают обработку заготовок. Блок

2 контролирует величину износа (при протекании процесса, характеризуемого скоростью изнашивания my — прямая 60

В на фиг.2 в заранее назначенный момент времени t (время t разбивается на интервалы Dt„ = t; -t -1) и передает информацию н блок 3. Здесь по текущему h(t) и критическому h изно- 65 су определяется ожидаемая интенсивность изнашивания в„, которая опре З1 деляет процесс С,(фиг.2) и соответствующие ей параметры V,, S, опредег ленные с учетом ограничения мощности привода, прочности и жесткости системы СПИД и др.

На основе параметров Vц, Б для реального процесса В (до момента t )

7 и спрогноэированного С блок 4 опре,деляет критерий оптимальности Я„.

В блоке 5 происходит сравнение критерия и предыдущего Q =U. Поскольку. д Q=(Q„— Q ) О, цикл повторяется от блока 2, т.е. обработка заготовки продолжается (линия  — фиг.2) и в моменты 1,t>... осуществляется вышеописанная процедура. Как только в блоке 5 не выполнится условие ®)0 блок 6 осуществляет регулирование — изменяет параметры Vo, So на

Бп, спрогноэированные для процесса Cä. Далее процесс осуществляется с новыми параметрами резания

Sv

Реализация способа осуществляется следующим образом.

За критерий оптимальности принято число деталеи, обрабатываемое за период стойкости инструмента, РХ где Ю р — длина рабочего хода инструХ мента, мм;

d — диаметр обрабатываемой заготовки, мм;

Sn,Vn- соответственно подача, мм/об, скорость, м/мин,на участке В (фиг.l); время обработки с параметп рами SO Чо, мин;

S 0,Vo — соответственно подача, мм/об, скорость, м/мин,на участке С, (фиг.l);

Т вЂ” средняя стойкость инструментов между переточками, мин.

Предварительно в процессор 1 ЭВМ

2 вводят информацию; по каналам 3 и

4 — значения начальных скоростей и подач, соответственно по каналу 5 постоянные критерия оптимальности, по каналу б — значения ограничений, по каналу 7 — величину допустимого износа инструмента, по каналу 8 программу прогнозирования скорости и подачи на участке С (фиг.2), по каналу 9 — программу расчета числа деталей, изготовленных эа назначенный период стойкости Т.

Далее производят обработку заготовок, .при которой контролируют величину инструмента 10 с помощью датчика

11. Информацию об износе через определенные (заранее заданные) интервалы времени вводят и процессор 1 посредством аналого-цифрового преобразователя (АЦП) 848283

Для каждого момента времени с учетом информации, введенной по каналам

6 и 7, производят прогнозирование скорости и подачи, обеспечивающих заданную среднюю стойкость. В процессоре 1 осуществляется расчет деталей

D„ для спрогнозированных скорости и подачи по программе, введенной по каналу 9, с учетом информации, :,полученной по каналам 3,4 и 5, и сравнение с рассчитанным числом де- 0 талей D -1 для предыдущего момента времени.

В случае, когда D; D„-1, режим обработки не изменяется. В том случае, когда D i D -1, принимаются значения скорости и подачи спрогнози" рованные на последнем шаге. Эти значения преобразуются в цифроаналоговом преобразователе (ЦАП) 13 из цифрового кода в аналоговые значения и подаются на соответствующие уси- 20 лители скорости 14 и подачи 15.Последние осуществляют изменение параметров режима резания в приводе 16 станка 17.

Далее обработка производится с 5 вновь установленными скоростью и подачей.

После замены инструмента процессор 1 через ЦАП 13 и усилители 14 и

15 подает на привод 16 сигналы, 30 соответствующие начальным значениям скорости и подачи, введенными по каналам 3 и 4. Процесс обработки повторяют по вышеприведенному описанию до очередной замены инструмента.

При сохранении практически одинаковой средней стойкости разброс ее, характеризуемый средне квадратными отклонениями, уменьшается при управлении процессом по предлагаемому способу на 39,2%, что повышает на- 40 дежность технологической операции и дает возможность повысить эффективность планово-предупредительной замены инструмента на автоматизированном оборудовании и автоматических линиях. Кроме того, процесс обработки при управлении осуществляется с большей производительностью, причем средне квадратное отклонение числа обработанных деталей каждым инструментом от средней величины уменьшается на 25,5%, что повышает стабильность процесса.

Формула изобретения

Способ управления процессом резания с обеспечением критерия оптимальности, путем определения постоянных составляющих критерия оптимальности, ограничения по параметрам процеса резания, величин допустимого износа, текущего значения критерия оптимальности, параметров процесса резания и скорости изнашивания, производят автоматический поиск параметров процесса резания, о т л и ч а ю щ и Я с я reM что, с целью повышения надежности и стабильности процесса, в течение н значенного периода стой кости инструмента определяют интервалы времени, по истечению каждого иэ которых осуществляют регулирование параметров процесса резания, обеспечивающих указанный средний период стойкости и протекание процесса на, каждом последующем интервале с интенсивностью изнашивания, большей начальной интенсивности.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 441132, кл. В 23 Q 15/00, 1973.

848283

t7 у

У б

8

Составитель В.Жиганов

Редактор A.Øàíäoð Гехред Т.Маточка Корректор О.Билак

Эаказ 5973/17 Тираж 770 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Ф

Филиал ППП Патент, г.Ужгород, ул.Проектная, 4