Станок для суперфинишной обра-ботки желобов колец шариковых под-шипников

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

<н848305 Ф е (61) Дополнительное к авт. сеид-ву (22) Заявлено 30,1079 (21) 2833809/25-08 с присоединением заявки М2 (23) Приоритет

Опубликовано 2 30 7 8 1 Бюллетень 4- 2 7

Дата опубликования описания 23.0781 51) М. Кл. В 24 В 19/06

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 631. 923..4(088.8) (72) Авторы изобретения

В.Г. Самаринов и В.М. Шейнфйыкель t

1 . °

2

/

Специальное конструкторское бюрс .шлифовального (71) Заявитель дования (54) СТАНОК ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ ЖЕЛОБОВ

КОЛЕЦ ШАРИКОВЫХ ПОДШИПНИКОВ

Изобретение относится к станкостроению, в частности к станкам для суперфинишной обработки желобов колец шариковых подшипников.

Известен станок для суперфинишной обработки желобов колец шариковых подшипников, содержащий устройст-, . во для базирования и вращения обрабатываемого кольца, суппорт с рабочей головкой, на валу качания которой закреплен держатель с.инструментом, и устройсТво для совмещения оси вала. качания с центрами профиля желоба (1) .

Однако в известном станке устрой- I5 стро для совмещения оси вала качания с центром профиля желоба не исключает влияния отклонений в пределах допуска расстояний между центрами профилей желобов и базовыми торцами ко- 20 лец обрабатываемой партии.

Цель изобретения — исключение влияния отклонений в пределах допуска расстояний между центрами профилей желобов и:базовыми торцами колец.

Поставленная цель достигается тем, что устройство для совмещения осей вала качания с центром профиля жело ба размещено на рабочей головке и выполнено в виде толкателя, установлен- 30 ного с возможностью взаимодействия с желобом кольца, а головка снабжена механизмом поворота толкателя и зекрепления. головки в положении совмещения оси вала качания с центром профиля желоба.

Кроме того, наконечиик толкателя снабжен двумя выпуклыми поверхностями, кривизна которых превышает кривизну желоба кольца, а механизм зак- репления головки снабжен упором,прижимом и пластиной с упругой перемычкой, смонтированной на головке с воэможностью взаимодействия с упором и прижимом, кинематически связанным с введенным в механизм приводом.

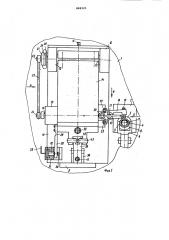

На фиг. 1 представлен станок,об- щий вид; на фиг. 2 — вид A на фиг.1; на фиг. 3 — вид Б на фиг. 1; на фиг. 4 — вид В на фиг. 1; на фиг.5 разрез I †.Г на фиг. 4; на фиг. 6 исполнение станка для обработки наружных колец.

На станине 1 установлена бабка изделия 2 со шпинделем 3 и оправка

4 с радиальными опорами 5, а также вильчатый рычаг 6, несущий ролики 7 прижатия заготовки 8 — кольца шарикового подшипника — к плоскому торцу .шпинделя 3.

848305

1О

На вертикальной направляющей станины 1 установлен суппорт 10, связанный со станиной посредством винта

11 установочных перемещений.

Суппорт 10 снабжен кронштейнами

12, в которых на оси 13 подвешена рабочая головка 14 с гильзой 15. В последней смонтирован на подшипниках вал качания 16, с передним концом которого посредством оси 17 связан держатель 18 в виде рычага, несущий инструмент 19 — абразивный брусок, взаимодействующий с тороидным желобом кольца 8.

Соосно с осью 13 подвеса рабочей головки смонтирована в подшипниках ось 20, несущая шкив 21 с кривошипом

22, который связан шатуном 23 со вторым кривошипом 24, закрепленным на валу качания 16. Шкив 21 связан ременной передачей 25 с ведущим шкивом

26, закрепленным на валу двигателя

27.

На рабочей головке 14 жестко закреплена плоскопараллельная пластина

28, перпендикулярная оси 13, в пластине 28 образована упругая перемычка

29 в виде участка уменьшенной толщины. На суппорте 10 закреплены упор

30 и прижим, состоящий из диафрагменного цилиндра 31 со штоком 32, связанного трубопроводом 33 с гидроили пневмосистемой станка.

При отведенном штоке 32 пластина

28 не касается элементов 30 и 32.

На суппорте 10 закреплен упор 34, с которым взаимодействует регулируе-. мый винтовой упор 35 рабочей головки

14, и двойной угольник Зб, на котором посредством оси 37 смонтирован рычаг 38„ задний конец которого связан с суппортом регулировочным болтом 39 с полуцилиндрической прокладкой 40, гайкой 41 и пружиной 42 силового замыкания. На переднем вильчатом конце рычага 38 лежит палец 43, поджатый к этому концу тягой 44 с головкой 45, пружиной 46 и гайкой 47. Концы пальца 43 взаимодействуют с вильчатым выступом 48 рабочей головки

14, в котором предусмотрены полукруглые вырезы 49 под палец 43.

На рабочей головке 14 смонтировано устройство для совмещения оси вала качания с центром профиля желоба.

Это устройство содержит полуоси 50, рычаг 51, имеющий форму рамки, механизм поворота рычага 51, например цилиндр со штоком 52 и пружиной 53 силового замыкания, и сменный толка-. тель 54, взаимодействующий с желобом кольца 8. Наконечник толкателя 54 снабжен двумя выпуклыми поверхностями 55, кривизна которых превышает кривизну желоба кольца, расположеннымы симметрично относительно вала качания головки (фиг. 3).

В исполнении,для обработки желобов наружных колец станок дополнительно оснащен цилиндром 56 с поршнем

57, шток 58 которого оснащен роликом 9, взаимодействующим с рабочей головкой 14, оправка 4 заменена корпусом 60 с опорами 61, взаимодействующими с наружной поверхностью кольца

62, держатель 18 заменен держателем

63, а толкатель 54 толкателем 64 (фиг. 6). Расстояние между инструментом 19 и толкателем 4 задано минимальным из условия обеспечения гарантированного зазора. Это расстояние может составлять 0,2-2,0 номинальной ширины желоба подлежащего обработке кольца или, в угловом выражении, 2-20

В комплект станка входят также настроечные имитаторы иэделия 8 и инструмента 9, а именно эталонные кольца 65 и игла ьб, к станку для обработки наружных колец соответственна

67 и 68 имеющие хвостовик, форма и размеры которого соответствуют таковым инструмента 19, а стержень оканчивается соосной с хвостовиком сферической поверхностью.

Станок работает следующим образом

При настройке на торец 3 и на радиальные опоры 5 устанавливают эталонное кольцо 65, которое прижимают ро- ликами 7, а в держателе 18 закрепляют хвостовик иглы 66. Элементы 3,4,5, 6,7,18,54,65,66 являются сменными и при настройке станка на другой типоразмер кольца устанавливаются соответствующие этому типоразмеру кольца сменные элементы. Длина сменной накладки 3 шпинделя (фиг. 4) задана из условия приблизительно вертикального расположения головки 14 при совпадении осей вала качания и профиля жело4О ба.

Далее вертикальным перемещением суппорта 10 по направляющей 9 посредством винта 11 и наклонами головки

14 посредством винтового упора 35,который упирается в упор 34, и гайки

41 точно совмещают оси вала качания ,16 и профиля желоба эталонного коль:ца 65 так, что пружина 46 через тягу

44 и палец 43 замыкает винтовой упор

Я) 35 на упор 34. При правильном совмещении повороты вала качания 16 не вызывают радиальных перемещений иглы

66. После этого устанавливают и закрепляют на рычаге 51 толкатель 54,который должен касаться обеими выпуклыми поверхностями 55 (фиг. 3) профиля желоба, после чего винтовой упор 35 и гайку 41 отводят соответственно вправо и влево на величину, соответствующую допуску на расстояние между

N базовым торцом и осью желоба заготовок 8, и закрепляют. После этого головка 14 может свободно поворачиваться в пределах соответствующих допус ку зазоров, возникающих между конца65 ми винтового упора 35 и упора 34 и

848305 между пальцем 43 и вырезами 49 выступов 48.

Далее заменяют иглу 66 инструментом 19, а эталонное кольцо 65 — заготовкой подлежащего обработке кольца о, штоком 52 поворачивают рычаг 51 по часовой стрелке, прижимая толкатель 54 поверхностями 55 к стенке желоба. При этом рабочая головка 24 поворачивается в пределах упомянутых зазоров до совмещения осей вала качания и профиля желоба данной заготовки. Далее подают давление через тру.бопровод 33 в цилиндр 31, и шток 32 прижимает пластину 28 к упору 30,жестко закрепляя рабочую головку 14. Далее отводят шток 52, и пружина 53 отводит рычаг 51 с толкателем 54,после чего шпиндель 3 и кольцо 8 приво- . дит во вращение, подводят поворотом держателя 18 инструмент 19 к поверхности желоба и осуществляют обработ- 20 ку. Во время последней двигатель 27 через ременную передачу 26, 25, 21 и кривошипно-шатунный механизм 22-24 сообщает Энакопеременное угловое перемещение валу качания .16 и связанному с ним инструменту 19..

После окончания обработки готовое кольцо 8 заменяют очередной заготовкой и повторяется описанный процесс совмещения оси качания с центром про- Зр

Филя желоба очередного кольца, так что при обработке каждого из колец партии ось качания инструмента совпадает с центром профиля желоба.

В исполнении по фиг. 6 для обраьотки наружных колец станок работает аналогично, но для вывода инструмента 19 и толкателя 64 из кольца после окончания обработки последнего цилиндр 56 с поршнем 57 и штоком 58 смещает ролик 59 вправо, поворачивая 4О. головку 14 против часовой стрелки, при этом палец 43 садится в вырезы 49 и тяга 44 отходит вправо за счет сжатия пружины 46. После замены готового кольца очередной заготовкой пор- 45 шень 57, шток 58 и ролик 59 возвращаются в исходное. положение, и пружина 46 возвращает головку 14 в показанное на чертежах исходное положение. 50

Благодаря-выполнению устройства для совмещения оси вала качания с центром профиля желоба в виде толкателя для перемещения кольца в положе" ние обработки, взаимодействующего с желобом кольца и установленного на рабочей головке, и снабжению устройства механизмами поворота и закрепления головки в положении совпадения оси вала качания с центром профиля желоба ..исключается влияние отклонений в пределах допуска расстояний между центрами профилей желобов и базовыми торцами колец обрабатываемой партии.

Формула изобретения

1. Станок для суперфинишной обработки желобов колец шариковых подшипников, содержащий устройство для базирования и вращения обрабатываемого кольца, суппорт с рабочей головкой, на валу качания которой закреплен держатель с инструментом, и устройство для совмещения оси вала качания с центром профиля желоба, о т л и ч а ю шийся тем, что, с целью исключения влияния отклонений в пределах допуска расстояний между центрами профилей желобов и базовыми торцами колец обрабатываемой партии, устройство для совмещения оси вала качания -с центром профиля желоба размещено на рабочей головке и выполнено в виде толкателя, установленного с воэможностью взаимодействия с желобом кольца, а головка снабжена механизмами поворота толкателя и закрепления головки в положении совмещения оси вала качания с центром профиля желоба.

2. Станок по и. 1, о т л и ч а юшийся тем, что наконечник толка- теля снабжен двумя выпуклыми поверхностями, кривизна которых превышает кривизну желоба кольца.

3. Станок но п. 1, о т л и ч а юшийся тем, что механизм закрепления головки снабжен упором, прижимом и пластиной с упругой перемычкой, смонтированной на головке с возможностью взаимодействия с упором и прижимом, кинематически связанным с введенным в механизм приводом.

Источники информации, принятые во внимание при экспертизе ,1. Авторское свидетельство СССР по заявке 9 2673536(25-08, кл. В 23 В 25g06, 1978.

4 67

88/

Составитель Ю. Курбатов

Редактор A. Шандор Техред М.Коштура Корректор С. Щомак

Заказ 5975/18 Тираж 915 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4