Линия для нанесения покрытия на длин-номерные изделия способом металлизации

Иллюстрации

Показать всеРеферат

О П И С А Н И Е (и)848481

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советсних

Социалистических

Республик (61) Дополнительное к авт. свнд- ву(22) Зан алено 31.05.78 (21) 2622831/22 — 02 (51)М. Кл.

С 23 С 7/00 с присоединением заявки М— (23)Приоритет .

Яэоударствзииый комитет

СССР по мелам иэоооагений

Опубликовано 23 07 81. Бюллетень РЙ 27

Дата опубликования описания 23.07.81 (53) УДК 621.793..06 (088.8) l1 отт ытий

I ч

М.

А. Г. Тнновицкий, И. М. Гиливер, В. П. Зинчук, Б. М. виханский, В. A. Воронов, И. В. Стрижевский, А. С. Херсонский,,Ж И. Иоффе; .

О. Н. Суладзе, М. И. Чивадзе н М. А. Енукашвнэти

-Государственный институт по проектированию технология монтажа предприятий нефтеперерабатывающей и нефтехимической промышленности "Гипронефтеспецмонтаж" (72) Авторы изобретения (71) Заявитель (54) ЛИНИЯ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ HA ДЛИННОМЕРНЫЕ

ИЗДЕЛИЯ СПОСОБОМ МЕТАЛЛИЗАЦИИ

Изобретение относится к нанесению покрытий металлиэацней распылением.

Известна линия для нанесения металлнэаци- онного покрытия на трубы, содержащая подающее устройство, камеры предварительной

5 сушки, очистки и металлиэацни и механизм перемещения изделий, выполненный в виде рамы с профильным упором, на которой уста. новлена приводная станция, кинематически соединенная посредством приводных цепей с толкателем, снабженным торцовым патроном (1).

Однако данная линия не может обеспечить стабильность процесса обработки труб из-за наличия разрыва между тшми в рабочей зоне, в которой осуществляется очистка и нанесение покрытия, Разрыв между трубами в рабочей зоне возникает из-эа того, что тележка, принимающая обработанную трубу, совершает возвратно. поступательное движение, в связи с чем подача следующей трубы в рабочую зону возможна только после возврата тележки в исходное положение.

Цель изобретения — повышение производительности и надежности работы путем ликвидации интервала между иэделиями в рабочей зоне.

Поставленная цель достигается тем, что линия снабжена узлом задачи рабочей скорости, расположенным за камерой нанесения покрытия, причем узел задачи рабочей скорости выполнен в виде роликоопоры и механизма прижима иэделий к ее роликам.

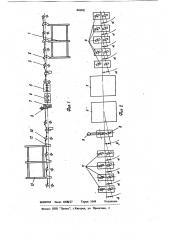

На фиг. 1 — показана линия, .общий внд; на фиг. 2 — схема расположения роликов рольгангов и промежуточной роликоопоры.

Предлагаемая линия содержит установленные по ходу технологического процесса: стеллаж 1, устройство 2 перегрузки труб на приемный рольганг 3, ролики 4 которого установлены под углом cL к оси трубы, камеру 5 дробеструйной очистки, камеру 6 металлизации, промежуточную роликоопору 7, ролики 8 которой установлены под углом f3 к оси трубы, меньшим, чем угол d.. Над роликоопорой 7 смонтирован с возможностью вертикального перемещения механизм 9 прижима. За ролико848481

3 опорой 7 установлен концевой рольганг 10, ролики 11 которого установлены под тем же углом cL кK оoсcи т р у б6ыM, что и ролики 4. На раме рольганга 10 установлены механизмы 12 съема труб и подачи их на концевой стеллаж

13. Линия оснащена системой автоматики.

Линия работает следующим образом.

Трубы укладывают на приемный стеллаж 1;

Устройство 2 перегрузки автоматически осуществляет поштучную перекладку трубы на рольганг 3, по которому она вращательно-поступательно перемещается в рабочую зону и прижимается механизмом 9 прижима к роликоопоре 7, благодаря чему скорость перемещения трубы определяется углом установки роликов 8, который обеспечивает заданттую технологическую скорость при очистке и нанесении металлизационного покрытия в камерах 5 и 6.

После прохождения задним торцом трубы зоны стеллажа 1 устройство 2 перегрузки автоматически перекладывает следующую трубу на рольганг 3, которая следует за предыдущей на некотором расстоянии. В связи с тем, что ролики 4 рольганга 3 установлены под большим углом к оси трубы, чем ролики роликоопоры 7, каждая последующая труба догоняет предыдущую до входа ее в камеру 5 дробеструйной очистки, а в камерах 5 и 6 трубы, соприкасаясь друг с другом, перемещаются с заданной технологической скоростью, не оставляя тем самым свободным вход и выход в камеры 5 и 6.

После того как труба сойдет с роликоопоры 7, она перемещается по рольгангу 10 со скоростью, превышающей технологическую (так как ролики 11 установлены под большим углом к оси трубы, чем ролики 8 роликоопоры 7). Когда труба подходит к зоне концевого стеллажа 13, между ней и последующей образуется разрыв, позволяющий механизму 12 сьема переложить трубу на стеллаж 13.

Таким образом, обеспечивается стабильность процесса обработки в рабочей зоне.

Технико-экономические преимущества предлагаемого изобретения по отношению к известным линиям заключаются в следующем:

1. Повышается производительность линии за счет непрерывной обработки труб в рабочей зоне в автоматическом режиме.

2. Улучшаются условия техники безопасности при непрерывной обработке труб в рабочей зоне за счет исключения вылета дроби из уплотнительных затворов дробеструйной камеры, стабильности работы системы технологической вентиляции проходных камер дробеструйной очистки и металлиэации.

3. Повышается надежность работы металлизационной аппаратуры камеры металлизации

l0 за счет стабильности ее работы, исключающей многоразовый пуск и остановки.

4. Уменьшается расход материала для очистки и нанесения покрытия на трубы за счет повышения коэффициента их использования

15 при стабильности процесса обработки, труб.

5. Повышается качество обработки труб за счет стабильности технических и технологических параметров оборудования при непрерывном перемещении труб в заданном цикле.

20 6. Повышается надежность системы дистанционного управления агрегатов линии за счет исключения функциональных блоков управления оце по циклу "Пуск — остановка" агрегатов рабочей зоны линии при прерывис25 той подаче труб на обработку.

Ожидаемый экономический эффект от внедрения изобретения составит 120 тыс. руб. в год.

Формула изобретения

Линия для нанесения покрытия на длинномерные изделия способом металлизации, содержащая стеллажи для загрузки и выгрузки, камеры очистки и нанесения покрытия и роли35 ковое транспортирующее устройство, о т л ич а ю щ а я с я тем, что, с целью повышения производительности и надежности работы путем ликвидации интервала между изделиями в рабочей зоне, она снабжена узлом задачи

40 рабочей скорости, расположенным эа камерой нанесения покрытия, 2. Линия по н. 1, отличающаяся тем, что узел задачи рабочей скорости выполнен в виде роликоопоры и механизма прижима из45 делий K ee роликам.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР У 325280, кл. С 23 С 7/00, 1970.