Колонна для проведения тепло-мас-сообменных процессов

Иллюстрации

Показать всеРеферат

КОЛОННА ДЛЯ ПРОВЕДЕНИЯ ТЕПЛОМАССООБМЕННЫХ ПРОЦЕССОВ.между стекающей пленкой жидкос-ти и восходящим потоком газа, включающая расположенные по высоте колонны системы вертикальных труб, диаметр которых изменяется при переходе от системы к системе, отличающаяся тем, что, с целью повышения предельных нагрузок жидкости и газа, в каждой системе труб отношение длины трубы к ее диаметру выполнено постоянным и равным 1-9, при этом диаметр трубы определяют по формуле §

ВЗАМЕН РАНЕЕ ИЗДАННОГО

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕН

00 (Я

С>

C) (А) ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 2691444/26 (22) 01.12.77 (46) 30.09.92. Бюл. М 36 (72) M.Å.Ñêâèðñêèé, В,И,Чернышев, В.А.Герцовский, В,M. Олевский, Л,B.Êîíâècap, В.И.Прохоров, В.Ф,Духанин, И.М.Мухам етая нов, В.Н. Никифорова и В.M. Куксо (53) 66.015.23.05(088,8) (56) Патент ФРГ N 1227869, кл. 12а, 5, 1967.

Авторское свидетельство СССР

bL 525455, кл, В 01 0 1/22, 1976, Патент США М 3367633, кл. 261-113, 1968.

Патент США М 2334959, кл. 261-113, 1943. (54)(57) КОЛОННА ДЛЯ ПРОВЕДЕНИЯ ТЕПЛОМАССООБМЕННЫХ ПРОЦЕССОВ между стекающей пленкой жидкости и восходящим потоком газа, включающая расположенные по высоте колонны системы вертикальных труб. диаметр которых измеИзобретение относится к колоннам для проведения тепломассообменных процессов между гравитационно стекающей пленкой жидкости и восходящим потоком газа, применяемых, в частности, в процессах неизотермической абсорбции, ректификации, испарения и конденсации для обеспечения высокой эффективности процессов тепломассообмена при минимальном гидравлическом сопротивлении .и высокой пропускной способности, Известны колонны для проведения тепломассообменных процессов между гравитационно стекающей пленкой жидкости и восходящим потоком газа, содержащие рас. Ы 850103 А1 (si)s В 01 Р 3/28//F 28 F 25/08 няется при переходе от системы к системе, отличающаяся тем, что, с целью повышения предельных нагрузок жидкости и газа, в каждой системе труб отношение длины трубы к ее диаметру выполнено по- . стоянным и равным 1-9, при этом диаметр трубы определяют по формуле .д. = (1,2 — 3,0)AR4g /g i<, где 0 — диаметр трубы; д — толщина пленки жидкости;

А = 1,1017, а = -1/3 при Юж = 50-1600;

А - 4,831, а = -8/15 при й!ж > 1600;

Rl® = 4p/мж — число Рейнольдса для жидкости;

p — плотность орошения жидкости, мз/м с; мк — кинематическая вязкость жидкости, м /c;

p — ускорение свободного падения. м/с . положенные по высоте колонны системы вертикальных труб круглого сечения.

Наиболее близким по.технической сущности к предлагаемому изобретению является колонна для проведения тепломассообменных процессов, например процессов выпаривания, между гравитационно-стекающей пленкой жидкости и восходящим потоком газа, содержащая расположенные по высоте колонны системы вертикальных труб, диаметр которых изменяется при переходе от системы к системе.

Существенным недостатком данной конструкции является неодинаковые предельные нагрузки по жидкости и газу в каждой системе вертикальных труб, 850103

40

50 впоследствии изменения, иногда очень значительного, при переходе от системы к системе отношения длины трубы к ее диаметру.

Этот недостаток приводит к тому, что предельные нагрузки жидкости и газа всей колонны в целом определяются той системой вертикальных труб колонны, в которой эти предельные нагрузки являются наименьшими по сравнению с другими системами вертикальных труб в этой колонне. Таким образом, известная колонна в целом имеет низкие предельные нагрузки жидкости и газа. Поскольку пропускная сгюсобность по жидкости и газу определяется предельными нагрузками, этот недостаток приводит к изменению пропускной способности колонны при переходе от системы к системе вертикальных труб, и система, имеющая минимальную пропускную способность, является лимитирующей, т.е. определяющей пропускную способность колонны.

Целью изобретения является повышение предельных нагрузок жидкости и газа:

Цель достигается тем, что в каждой системе вертикальных труб отношение длины трубы к ее диаметру выполнено постоянным и равным 1 — 9, при этом диаметр трубы определяют по формуле

- (1.2-3,0)ARI g/14, >,з где Π— диаметр трубы, д — толщина пленки жидкости;

А = 1,1017; а = -1/3 при Иж = 50-1600:

А =4,831; а =-8/15 при R4 > 1600;

Ri = 4 рlю — число Рейнольдса для жидкости; р- плотность вращения жидкости, м /мc;

v+ — кинематическая вязкость жидкости, м /с;

g — ускорение свободного падения, м/с.

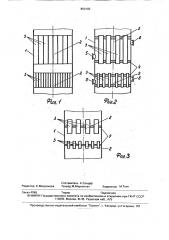

На фиг.1 изображен вид сбоку участка колонны для проведения тепломассообменных процессов, в которой система вертикальных труб круглого сечения выполнена, например. иэ пучка труб, касающихся друг друга своими боковыми поверхностями; на фиг.2 — вид сбоку участка колонны для проведения тепломассообменных процессов, в которой системы вертикальных труб закреплены своими концами в трубные доски, соединенные с колонной; на фиг.3 — вид сбоку на один иэ вариантов участка колонны для проведения тепломассообменных процессов, в которой системы вертикальных труб выполнены в виде перфорированных .тарелок, с торцами отверстий которых соединены короткие участки труб круглого сечения, Колонна, изображенная на фиг,1 — 3, для проведения тепломассообменных процессов между гравитационно стекающей пленкой жидкости и восходящим потоком газа состоит иэ корпуса 1, в котором закреплены системы 2 вертикальных труб круглого сечения, На фиг.1 каждая система 2 выполнена из пучка труб 3, касающихся друг друга боковыми поверхностями, На фиг.2 каждая система 2 выполнена в виде труб 3, закрепленных в трубных досках 4, На корпусе 1 расположен штуцер 5 для ввода и штуцер 6 для вывода теплоносителя или хладагента. На фиг.3 короткие участки труб, представляющие собой системы вертикальных труб, соединены с торцами отверстий перфорированных тарелок 7, В каждой системе 2 труб отношение длины трубы 3 к ее диаметру выполняют постоянным и равным

1 — 9, причем диаметр трубы определяют по формуле р 3

- Г = (1,2-3,0)АВ! ж g/Ú æ, Колонна для проведения тепломассообменных процессов работает следующим образом.

Жидкость с помощью распределителя (на чертежах не показан) равномерно распределяется по внутренним стенкам вертикальных труб 3 верхней системы 2 и стекает в виде пленки, достигая нижней части вертикальных труб 3. После прохода по трубам

3 верхней системы 2 жидкость последовательно проходит нижележащие системы труб, в которых двигается также как в верхней системе труб. Газ поступает в нижнюю часть колонны и движется снизу вверх противотоком к жидкости. Вследствие того, что в каждой системе вертикальных труб отношение длины канала к его диаметру выполняют постоянным и равным 1 — 9, предельные нагрузки жидкости и газа в каждой системе вертикальных труб являются наибольшими, что приводит в целом к повышению предельных нагрузок жидкости и газа в колонне.

Пример 1, Определение предельных нагрузок по жидкости и газу, соответствующих моменту захлебывания, проводят на единичной вертикальной трубе круглого сечения. В испытаниях используют единичные трубы из стали 12Х18Н10Т, диаметр и отношение длины трубы к диаметру которых указаны в таблице, Отношение длины трубы к ее диаметру изменяют от 1 до 100 (см, таблицу). Испытания проводят при атмосферном давлении и температуре 20 С на средах: водный раствор глицерина (концентрацию глицерина

850103 изменяют от 0 до 85 весовых) — воздух; вада — воздух, хлористый метил — воздух.

Таким образом, а опытах кинематическая вязкость жидкости изменяется ото;„=

=0,192 10 м /с, соответствующая хлористому метилу, до vж = 92,5 10 м /с, соответствующая 85%-ному весовому раствору глицерина в воде. Нагрузки по жидкости поддерживают в пределах, соответствующих числам Рейнольдса Rl® = 50-3000, где

Rl+ = 4 р/1ж, где р — удельный. расход жидкости на единицу длины смоченного периметра, м /м с, v — кинематическая вязз кость жидкости, м /с. Расход жидкости определяют ротаметрами PC-3 и PC-5, расход воздуха -ротаметрами PC-5, PC-7 и по перепаду давлений на диафрагме. Падение давления газового потока при его прохождении сквозь каждый канал фиксируют с помощью. U-образного водяного динамометра. Предельную скорость газа в трубе определяют следующим образом. При заданном расходе жидкости (заданном числе

Rl ) медленно повышают расход воздуха до появления на U-образном дифманометре нерегулярных во времени колебаний, свидетельствующих о начале сильных взаимодействий газа с пленкой жидкости. При этом наблюдают выброс жидкостных колец и большое количество брызг из каждой трубы.

Толщину пленки жидкости в трубе рассчитывают по формуле Нуссельта при Rl® >

1600, и по формуле Брауэра, при Rl® > 1600.

В результате экспериментов получают, что скорость захлебывания является максимальной для труб, у которых отношение длины к ее диаметру лежит в пределах 1-9. А отношение максимальной скорости захлебывания труб с отношением длины к ее диаметру, лежащих в пределах 1-9. к скорости захлебывания труб с отношением длины труб к ее диаметру, равному 100, лежит в пределах 1,20-2,00 при выполнении отно5 шения:

Ю =. (1,2 — 3,0)дв." g /12, Минимальное отношение скоростей захлебывания соответствует диаметру трубы

10 0,030 и при работе на всех используемых жидкостях (т,е. во всем интервале изменения вязкости жидкости). Максимальное отношение скоростей захлебывания соответствует диаметру трубы 0,012 м также

15 во всем интервале вязкости жидкости.

П р и м.е р 2. Испытывают модель: колонны диаметром 200 мм, содержащую систему вертикальных труб круглого сечения, соприкасающихся друг с другом своими бо20 ковыми поверхностями. В колонне размещается 72 трубы, внутренним диаметром

0,020 м. В каждом опыте испытывают одну систему вертикальных труб, у которой отношение длины каждой трубы к ее диаметру

25 одинаково, Испытывают систему вертикальных труб с отношением длины трубы к ее диаметру равными 1,3,5,9,15,30,60,90,100.

Испытания проводят по методике. описанной в примере 1. Результаты эксперимен30 тов, полученные на системах вертикальных труб, создают с результатами испытаний единичных элементов, изложенными в примере 1.

Таким образом из примеров видно. что

35 при выполнении колонн в соответствии с предлагаемым изобретением по сравнению с колонной-прототипом имеет место увеличение предельной нагрузки газа в 1,2-2 раза при выполнении отношения длины трубы к

40 ее диаметру постоянным и равным 1-9.

850103

@us 3

Составитель А.Сондор

Редактор Е.Месронова Техред М.Моргентал Корректор М.Ткач

Заказ 4066 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101