Устройство для продувки металла

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ С ТЕЛЬСТВУ

Союз Советскнк

Сецналнстнческнк

Рвслублес п>850307 (61) Дополмительмое к авт. саид-ву (22) Заявлемо 150139 (21) 2712756/22-02 (51)М. Кл.з с присоедимемием заявки Йо (23) Приоритет

В 22 0 41/00

Государственный комитет

СССР по демам изобретений и открытий

Опублмковамо 3007.81. Бюллетень Но 28

Дата опубликоваммя описания 3007.81 (53) УДК 621. 746. 27 (088. 8) Г с г .1

l (72) Авторы изобретения

Д.И.Бородин, М.В.Колесников, A.Ä. Костюк и Д.В.Кремянский!

Московский ордена Трудового Красного Знамен » институт стали и сплавов с (71) Заявитель (54) УСТРОИСТВО ДЛя ПРОДУВКИ МКТЛЛЛЛ

Изобретение относится к металлургии,а именно к обработке металла газами или газовыми смесями, например, при производстве высококачественных . сталей.

Наиболее близким к предлагаемому по технической сущности является устройство, содержащее футерованный ковш, в днище которого установлена пористая 10 вставка с эаглублением относительно поверхности днища, причем углубление заполнено пористой огнеупорной массой f1).

Недостаток указанного устройства - f5 необходимость замены огнеупорной массы после, каждой плавки вследствие образования на.ней настылей и связанного с этим резкого снижения гаэопроницаемости. 20

Замена огнеупорной массы не выгодна, так как, во-первых, возникает опасность прорыва металла между вставкой и днищем,. во-вторых, имеет место повыаенный механический износ встав- 25 ки (вставка приваривается к огнеупорной Macce), в-третьих; удаление остатков огнеупорной массы и нанесение новой огнеупорной массы является трудоемкой операцией. 30

Цель изобретения — разработка устройства, обЕспечивающего увеличение стойкости вставки, улучшение газораспределения и снижение трудоемкости процесса подготовки устройства для продувки.

Поставленная цель достигается тем, что в устройстве для продувки металла, содержащем футерованный ковш, в днище которого установлена пористая вставка, последняя выполнена в виде цилиндрической и конической частей, причем цилиндричеекая часть снабжена

8-12 пористыми огнеупорными прослойками, перпендикулярными вертикальной оси вставки и имеющими предел прочности в 3-4,5 раза меньше, чем основной материал пористой вставки, и выполнена иэ огнеупорной массы с коэффициентом газопроницаемости на

50-100% выше, чем у конической части, а боковая поверхность цилиндрической части покрыта гаэонепроницаеьым слоем..

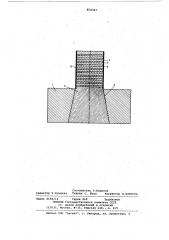

На чертеже изображено устройство для продувки металла.

Устройство содержит футерованный ковш, имеющий днище 1, пористую встав ку 2,-состоящую иэ конической части

3, цилиндрической части 4 с пористыми

850307 огнеупорными прослойками 5 и гаэонепроницаемым слоем б.

Работа устройства заключается в следующем.

Жидкий металл продувают газом в футерованном ковше через пористую вставку 2, установленную в днище 1.

Гаэ проходит коническую часть 3, цилиндрическую часть 4 с пористыми огнеупорньвюи прослойками 5 и боковым газонепроницаемым слоем б и распределяется в объеме металла через торец вставки. Наличие конической части обеспечивает плотную посадку пористой вставки в днище ковша, а наличие цилиндрической части с боковым газонепроницаемым слоем 6 обеспечивает 15 постоянство рабочего сечения пористой вставки в процессе эксплуатации (т.е. газ идет только через торец).

Во время слива обработанного ме- 20 талла из ковша последние порции металла замораживаются на торце цилиндрической части 4 с образованием настМлей, которые приводят к резкому снижению газопроницаемости и умень- 25 шению стойкости вставки. Этот недос.таток имеют пористые вставки всех конструкций.

Поэтому на заводах, например, ЧИЗ, ЗО

ДСС и др., стойкость вставок равна только одной плавке. После продувки металла вставка заменяется.

В предложенном устройстве после продувки металла и сливе его из ковша специальным клещевым приспособлением,установленным на разливочном, кране, скалывают верхний "закозлившийся" слой цилиндрической части 4 по прослойке 5. В результате образу- 4О ется чистый торец, и пористая вставка 2, готова к работе. Таким образом, отпадает необходимость замены всей вставки.

Для того, чтобы скалывание проис- щ ходило по прослойке 5, пористая встав-, ка 2 и прослойки 5 изготовлены иэ огнеупоров с различными механическими характеристиками (твердостью и прочностью). Например, пористая вставка

2 выполнена из муллита (предпочтительна прочность 90 MH/ì), а прослойки

5 — из хромомагнезита (предпочтительна прочность 20-30 мН/м ), имеющими одинаковые коэффициенты теплового расширения.

Коническая часть 3 выполнена из огнеупорной массы, например из муллита, с коэффициентом гаэопроницаемости на 50-100% ниже, чем цилиндрическая часть 4 (также выполнена из муллита), для поддержания относительно постоян-: ного гидравлического сопротивления вставки 2 по мере скалывания прослоек

5 и уменьшения общей высоты цилиндрической части в процессе работы.

Обычная стойкость футеровки ковша

8-12 плавок. Чтобы стойкость пористой вставки 2 равнялась стойкости ковша, количество пористых огнеупорных прослоек 5 равно 8-12.

Боковая поверхность цилиндрической части 4 покрыта гаэонепроницаемым слоем 6, который выполнен, например, из керамики, для того, чтобы рабочая поверхность, т.е. та, через которую

:гаэ проникает в металл, оставалась послойной от плавки к плавке. Это обеспечивает постоянство выбранных оптимальных режимов продувки от плавки к плавке. формула изобретения устройство для продувки металла, содержащее футерованный ковш, в днище которого установлена пористая вставка, о т л и ч а ю щ е е с я тем, что, с целью увеличения стойкости вставки, улучшения газораспределения и снижения трудоемкости процесса подготовки устройства для продувки, пористая вставка выполнена из цилиндрической и конической частей, причем цилиндрическая часть снабжена 8-12 пористыми огнеупорными прослойками, перпендикулярными вертикальной оси вставки и имеющими предел прочности в 3-4,5 раза меньше, чем основной материал пористой вставки, и выполнено из огнеупорной массы с коэффицяентом газопроницаемоети на 50-100% выше, чем у конической части, а боковая поверхность цилиндрической части покрыта газонепроницаемым слоем.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

У 532478, кл. В 22 0 11/10, 1968.

850307

Составитель Г.Борисов.

Редактор Н.Бушаева Техред С. Беца Корректор Н.Бабинец

Заказ 6194/14 Тираж 869 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Рашская наб., д. 4/5

Филиал ППП "Патент", г; Ужгород, ул. Проектная, 4