Устройство для распределения припускана заготовке лопатки и заливки ee легко-плавким материалом b брикет

Иллюстрации

Показать всеРеферат

<щ 850340

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6f ) Дополнительное к авт. сеид-ву (22) Заявлено. 291179 (23) 2845917/22-02 с присоединением заявки ¹ (23) Приоритет р )м. к.

В 23 Р 15/02

В 22 0 2/00

Государственный комитет

СССР

flo делам изобретений н открытий

Опубликовано З00781 Бюллетень № 28

Ю) УЖ 62-229. 211: з 621. 74. 08 (088. 8) Дата опубликования описания З00 781 е

Д.Э. Хижяый, И.В. Семенченко, Г.С. Глушков;" В.Н. виноградов, В.М. Белоног и Э.Г. Семенов ! ! (72) Авторы изобретения (71) Заявитель (54 ) УСТРОИСТВО, ДЛЯ РАСПРЕДЕЛЕНИЯ ПРИПУСКА НА ЗАГОТОВКЕ

JI0HATKH H 3 KH EE ЛЕГКОПЛАВКИМ МАТЕРИАЛОМ

В БРИКЕТ

Изобретение относится к технологии

Иитейного производства, в частности к технологии производства силовых. газотурбинных. установок, в том числе авиационных двигателей.

Известно устройство распределения припуска на заготовке лопатки ГТД, в котором на общем основании смонти" рован узел шагового привода детали по пяти степеням свободы, датчики положения точек проверяемой поверхности, оптимизатор, получакщий сигналы от датчиков и выдающий команду на узел привода детали, и узел фиксации детали в оптимальном положении. Устройство позволяет нанести на заготовку промежуточные технологические базы, зенковки, по которым заготовка устанавливается в приспособлении на металлорежущем станке для обработки хвостовика $1) .

Недостатком данного устройства яв-. ляется невысокая точность ориентирования заготовки (10,15 мм), складывакщаяся из погрешности нанесения промежуточных технологических баз и погрешности установки заготовки по зенковкам в приспособлении на металлорежущем станке.

Известно устройство для ориентиро- . вания заготовок лопаток и нанесения технологических баз накерновкой, включающее в себя оптико-механический прибор для контроля лопатки (ПОМКЛ-4), механизм ориентирования заготовки, смонтированный на каретке, позволяющий подавать заготовку лопатки с позиции измерения на позицию накерновки, и пневматическое приспособление ударного действия для нанесения промежуточных технологических баэ 1 °

Однако точность распределения припуска на этом приборе не превышает 0,15 мм ввиду погрешностей изготовления промежуточных баз накерновкой, переустановки заготовки в заливочную камеру и переноса базы с кернов на плоскости брикета.

Наиболее близким к предлагаемому является устройство для распределения припуска на заготовке лопатки, представлякщее собой камеру, внутри которой на базовых и подпружиненных упорах устанавливается и предварительно фиксируется заготовка лопатки. Распределение припуска на заготовке лопатки относительно внутренних базовых плоскостей каМеры осуществляется при помощи трех подпружиненных

850 340. штырей измерительных устройств. Окончательная фиксация заготовки осуществляется заливкой легкоплавкого материала в камеру, внутренние стенки которой формируют базовые плоскости брикета(2 1.

Недостатком устройства является низкая относительная точность расположения лопаток и базовых плоскостей брикета вследствие неравномерности величины усадки заливочного материала, в основном обусловленной разнотолщинностью по сечениям брикета.

Неравномерность толщины легкоплавкого материапа в брикете вызывает также дополнительное искажение положения заготовки лопатки в результате 15 различных по зонам упругих деформаций материала брикета под действием усилий зажима и резания при механообработке хвостоника заготовки.

Цель изобретения - повышение точ- Щ ности положения заготовки лопатки н брикете относительно базовых плоскостей эа счет обеспечения равномерности и уменьшения абсолютной величины усадки материала брикета при его охлаждении.

Укаэанная цель достигается тем, что камера оснащена дополнительными элементами базирования и фиксации для установки внутри нее технологических вкладышей, выполненными на внутренних базовых плоскостях, при этом элементы базирования выполнены в вице двух пар штырей с.посадочной боковой поверхностью, закрепленных на стенках камеры, а элементы фиксации представляют магнитные элементы, усгановленные н базовых стенках камеры.

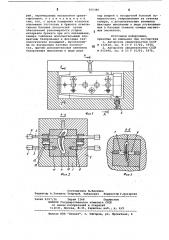

На фиг. 1 приведено предлагаемое устройство, вид сверху; на фиг. 2 принци пн аль ная схема (сечение А-A 40 на фиг. 11; на фиг. 3 — сечение Б-Б на фиг. 1.

Устройство представляет собой камеру, состоящую из корпуса 1 и крышки 2, н которых соосно расположены 45 три пары подпружиненных штырей 3 расчетной длины, одни концы которых упирают ся в з агот овку лопатки 4, а другие выходят эа пределы камеры и к ним подводятся штоки 5 механизма gg ориентирования, В камере имеются неподвижная б и плавающие 7 и 8 базовые опоры для фиксации оси заготовки,попатки. На внутренних базовых стенках корпуса и крышки камеры иглеются по два фиксатора 9 для установки Ма них вкладышей 10 и 11 и магнитные элементы 12 в кольцах иэ немагнитного материала для создания направленных магнитных полей, удерживакщих вкладыши . Вкладыши, выпол- 60 ненные иэ магнитной стали или чугуна, с одной стороны, прилегающей к стенке камеры, плоские и имеют по цва отверстия для их фиксации, а с цругой стороны имеют поверхности, эк- 65 видистантные поверхностям спинки и корыта заготовки лопатки. Сверху камеры имеется заливочное отверстие 13.

Распределение припуска на заготовке лопатки и заливка ее легкоплавким материалом в брикет осуществляется следукщим образом.

В корпус 1 и крышку 2 по фиксаторам 9 устанавливаются технологические вкладыши 10 и 11, которые эа счет магнитных элементов 12 фиксации плотно прилегают к базовым поверхностям камеры. Заготовку лопатки устананливают торцом хвостовика на неподвижную опору б, конусную бобышку, расположенную на профиле пера, — на плавакщие опоры 7 и 8, после чего закрывают крышкой 2 камеру. К перу заготовки лопатки подводятся три пары подпружиненных штырей расчетной длины 3, которые при помощи штоков 5 механизма ориентирования ориентируют заготовку лопатки относительно базовых поверхностей камеры, т ° е. осуществляют распределение припуска по профилю пера заготовки лопатки оптимальным образом. Через залиночное отверстие 13 ограниченное пространство между профилем пера сориентированной заготовки лопатки и технологическими вкладышами заливают легкоплавким материалом, который соединяет заготовку лопатки и технологические вкладыши в брикет. После затвердевания легкоплавкого материала открывают крышку 2 и брикет с залитой н него заготовкой лопатки с технологическими вкладышами удаляют из камеры. При этом технологические вкладыши создают базовые поверхности, по которым осуществляется базирование и крепление брикета при дальнейшей механообработке хвостовика.

Предлагаемое устройство позволяет повысить точность положения заготовки лопатки относительно базовых поверхностей брикета в 2,5 раза за счет ликвидации влияния неравномерности усадки легкоплавкого материала, сократить количество легкоплавкого материала в 3-4 раза за счет уменьшения объема ограниченного пространства и устранить искажение положения заготовки относительно базовых плоскостей брикета, возникающее за счет усилий зажима в процессе механообработки.

Формула изобретения

Устройство для распределения припуска на заготовке лопатки и заливки ее легкоплавким материалом в брикет, содержащее камеру для размещения н ней технологических вкладыггей, элементы фиксации и соосно расположенные трн пары базовых элементов в виде шты850.340

/ г г

Ф г г рог 1 А

A-A

Составитель В. Васехин

Редактор А.Лежнина Техред М. Табакович Корректор Г.Иазарова

Заказ 6197/16 Тираж 1148 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5.

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 рей, перемещаемых механизмом ориентирования, о т л и ч а ю щ е е с я тем, что, с целью повышения точности положения заготовки в брикете относительно базовых плоскостей путем обеспечения равномерности усадки материала брикета при его охлаждении, камера снабжена дополнительными элементами базирования и фиксации технологических вкладышей, выполненными на внутре.нних базовых плоскостях, причем дополнительные элементы базирования выполнены в виде двух пар штырей с посадочной боковой поверхностью, закрепленных на стенках камеры, а дополнительные элементы фиксации выполнены в виде установленных в базовых стенках камеры магнитных элементов.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 132038, кл. В 23 Р 15/02, 1958.

2. Авторское свидетельство СССР

Р 655498, кл. В 23 P 15/02, 1976.