Способ отвода в атмосферу газови воздуха ot конвейерной обжиговоймашины для термической обработкиокатышей

Иллюстрации

Показать всеРеферат

Союз Советских

Соцнапнстнческнх

Респубпнк

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

< >850712 (61) Дополнительное к авт. свид-ву (22) Заявлено 031171 (21) 1713064/22-02 с присоединением заявки М (23) Приоритет (51)M Клз

С 22 В 1/20

Государственный комитет

СССР по делам изобретений н открытий

Опубликовано 300781 Бюллетень Мо 28 (53) УДК 669.1:622. .782.42(088.8) Дата опубликования описания 3QO 7,81 (72) Авторь изобретения

М.Н. Швец, A,Ì. Певзнер, A.Н. Жилинский и С.В. Самофал

Всесоюзный научно-исследовательский и проектный.. институт по очистке технологических газов, сточных вод-и .использованию нторичных энергоресурсов предприятий черной металлургтти =-.. (71) Заявитель (54) СПОСОБ ОТВОДА В АТМОСФЕРУ ГАЗОВ И ВОЗДУХА

ОТ КОНВЕЙЕРНОЙ ОБЖИГОВОИ МАШИНЫ ДЛЯ

ТЕРМИЧЕСКОИ ОБРАБОТКИ ОКАЧЬШЕИ

Изобретение относится к производстну обожженных окатышей из рудных концентратов, преимущественно на мощных прямолинейных конвейерных обжиговых машинах площадью 250-520 м и может быть применен на фабриках окомконания концентратов в черной и цветной металлургии, а также во всех отраслях промышленности, в кото- 1 рых термические и оцессы сушки, подогрева и обжига окатышей или других материалов осуществляются путем продуна или прососа горячих газов и воздуха через слой окатышей или других материалов с образованием излиш- 15 ков горячих газов и воздуха, отрабатываемых н атмосферу.

Известен способ обжига окатышей(1).

Однако в данном способе не отводятся излишки горячих газов и воэду- 20 ха.

Наиболев близким к предлагаемому по технической сущности является способ, согласно котороьу излишки горячих газов и воздуха отводятся в атмосферу после смешивания.

Излишки горячего воздуха из второй эоны охпаждвния перед сбросом в атмосферу смешиваются с отработанными газами иэ зоны первой сушки (2 . 30

Однако смешивание излишков горячего газа и воздуха с температурой

350-4000С с большим количеством отработанных газон с температурой 60200оС исключает воэможность утилизации теппа излишков горячих газов и воздуха. Излишки горячих газон и воздуха отводятся от нагнетательных линий вентиляторов горячих рециркуляционных газовоздушных потоков под давлением 500-700 мм вод.ст. и подключается к потокам отработанных газон, находящихся под разряжением

100-650 мм вод.ст., что вызынает необходимость дросселирования избыточных давлений и разряжений на линиях отвода излишков горячих газов и воздуха и значительный перерасход электроэнергии.

Цель изобретения - сокращение энергетических затрат на дросселиронанив избыточных давлений и разрежений излишков горячих газов и воздуха и использование тепла последних.

Поставленная цель достигается твм, что в способе отвода газов и воздуха от конвейерной обжиговой машины и излишки горячих газов иэ зоны обжига и рекупврации и излишки, горячего воздуха из второй зоны охлаждения отводят

850 712

Формула изобретения в атмосферу отдельными потоками, не ) сМешивая с отработанными газами из зон первой и второй сушки, подогрева и обжига, причем отвод в атмосферу потоков излишков горячих газов и воздуха производят перед вентиляторами, подакщими горячие рециркуляционные газы и воздух в технологические зоны обжиговой машины.

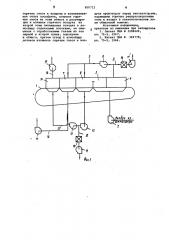

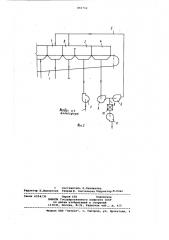

На фиг. 1 приведена схема газоноздушных потоков обжиговой машины для термической обработки окатышей при охлаждении последних в первой и второй зонах охлаждения продувом воздуха снизу вверх беэ ренерса воздушного потока, на фиг. 2 - схема газовоздушных потоков в зонах охлаждения обжиговой машины при охлаждении окатышей прососом воздуха сверху вниз во нторой зоне охлаждения с реверсом воздушного потока.

При охлаждении окатышей на обжиroaoA машине 1 без реверса воздушного потока(фиг, 1) воздух из атмосферы продувается вентилятором 2 снизу ннерх через слой окатышей н первой зоне охлаждения 3 и второй зоне . охлаждения 4. При охлаждении с реверсом воздушного потока (фиг.2) продув— снизу вверх применяется только для

Первой зоны охлаждения 3. Во второй зоне охлаждения 4 окатыши охлаждаются прососом холодного воздуха сверху вниз. Проходя слой горячих окаты- : шей, воздух из нторой эоны охлаждения 4 нагревается до 350-400оС и разделяется на дна потока: поток рециркуляционного воздуха 5, который .вентилятором 6 подается для терми. ческой обработки окатышей в эоны второй сушки, подогрева и обжига 7, и обжига по рекуперации 8, и поток излишков горячего воздуха 9, который отводится в атмосферу перед вентилятором 6, подающим под давлением рециркуляционную часть горячего воздуха 5 и упомянутые технологические зоны обжиговой машины.

При охлаждении окатышей с реверсом воздушного потока рвциркуляционный воздух проходит два последовательно установленных вентилятора 6, первый из которых обеспечивает прохождение воздуха червз слой окатышей, а второй — подачу под давлением этого воздуха в технологические зоны машины.

Излишки горячего воздуха поступают и тейлаутилизационную установку 10, очищаются от пыли в пылеулавливающей установке и вентилятором 11 отводятся н атмосферу, не смешиваясь с отработанными газами из других технологических зон. Просос горячих газов через слой окатышей в зонах обжига и рекуперации 8 осуществляется первым из двух последовательно установленных вентиляторов 12

После первого вентилятора 12 горячие газы, также как и во второй зоне охлаждения, разделяются на два отдельных потока, Рециркуляционная часть газон 13 вторым вентилятором 12 подается под давлением в зону первой сушки 14, а поток излишков горячих газов 15 отнодится в атмосферу, проходя при этом. теплоутилизационную установку 10, пылеулавлинанхцую установку и вентилятор 11 °

Поток излишков горячих газов 15 может отводиться в атмосферу и перед первым из двух последовательно установленных вентиляторов 12. Поток излишков горячего воздуха 9 при ох15 лаждении окатышей с реверсом воздушного потока (фиг. 2) также может отводиться в атмосферу перед перным из днух вентиляторов 6.

Отработанные газы из зон второй

Щ сушки, подогрева и обжига 7 и первой сушки 14 отводятся в атмосферу отдельными самостоятельными потоками 16 при помощи вентиляторов 17, не смешинаясь с потоками излишков горячих газов и воздуха 15 и 9 . При охлаждении окатышей с реверсом во нторой зоне охлаждения отвод и транспортирование горячих газон из эоны обжига и рекуперации 8 и отработанных газон из зон первой и второй сушек, подогрева и обжига 7, осуществляются таким же образом, как и при охлаждении без ренерса (фиг. 1), поэтому на фиг. 2 не показаны гаэовоздушные потоки из упомянутых зон °

ПредЛагаеьый способ позволяет значительно сократить расход электроэнергии на дросселирование избыточных давлений и разрежений излишкон горячих газов и воздуха, уменьшить

40 расход энергетического топлива за счв использования тепла горячих гаэовоздушных сбросон для получения пара, горячей воды либо другого теплоносителя, уменьшить габариты газовоэдушных трактов. Например, для фабрики скомкования концентрата в составе двух обжиговых конвейерных машин площадью 520 м расход электроэнергии уменьшается на 12000 квт/ч

50 (9000 тыс. квт. ч в год), что составляет " 13 квт . на.. тонну окатышей.

3а счет тепла излишкон горячих газов и наэдуха может быть получено 70т/ч пара низкого давления для сушки кон55 центрата.

Способ отвода в атмосферу газов

g) и воздуха от конвейерной обжиговой машины для термической обработки окатышей, отличающийся твм, что, с целью сокращения энергетических затрат на дроселирование избыточных данлений И разрежений излишков

850712 горячих газов и воздуха и использования тепла последних, излишки горячих газов иэ эоны обжига и рекуперации и излишки горячего воздуха из второй зоны охлаждения отводят в атмосферу отдельными потоками, не смешивая с отработанными газами из зон первой и второй сушки, подогрева и обжига, причем отвод в атмосферу потоков излишков горячих газов и воэдуха производят перед вентиляторами, подавшими горячие рециркуляцнонные газы и воздух в технологические зоны обжиговой машины.

Источники информации„ принятые во внимание при экспертизе

1. Патент QUA 9 3288449, кл. 75-5„ 19б7.

2. Патент США Ф 324778, кл. 75-5, 196б.

850712

Составитель Л.Панникова

Техред Ж. Кастелевнч Корректор М.Пожо о

Редактор В.Лушникова

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Заказ 6254/35 Тираа 681 Подписное

ВНИИПИ Росударственного коьжтета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5