Способ упрочнения малоугле-родистой стали

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

/г (61) Дополнительное к авт. свид-ву— (22)Заявлено 24.01 78 (21) 2573118/22-02 с присоединением заявки РЙ (23) Приоритет

1,51)М. Кл.

С 23 С ll/00

С 21 0 I/08

Государстввнный комитет

M делам изобретений м открытий

Опубликовано 30.07.81, Бюллетень Ж 28

Дата опубликования описания 10.08.81 (53) УДК621.785..5(088.8) (72) Авторы изобретения

В.И.Антропов, Т.Г.Гасанов, Г.В.Бешнови Г.H.Ìåùåðÿêîâ

Московский гидромелиоративный институт (71) Заявитель (54) СПОСОБ УПРОЧНЕНИЯ МАЛОУГЛЕРОДИСТОЙ

СТАЛИ изделия $2).

Изобретение относится к химикотермической обработке, в частности к упрочнению малоуглеродистой стали путем нагрева поверхностного слоя до 1200-1400 С с одновременным насыщением его углеродом и последующей закалки.

Известен способ упрочнения стальных изделий поверхностной закалкой с применением для нагрева плазменной горелки (11.

Однако упрочнение изделий из малоуглеродистых сталей этим способом неэффективно.

Известен также способ упрочнения стальных изделий путем нагрева вольтовой дугой с одновременным направлением газовой среды на поверхность

Однако необходимость дополнительной подачи газовой среды усложняет процесс упрочнения стальных изделий, а также вызывает снижение температуры насьпцения и, соответственно, уве личение длительности процесса.

Известен также способ химико-термической обработки, включающий нагрев до 12000С, насьпцение поверхности углеродом и последующую закалку. Данньп способ обеспечивает после нагрева при 900-100СРС за 45 с диффузионный слой, равный 800 мкм (3).

Цель изобретения — упрощение про" цесса и сокращение длительности об" работки.

Поставленная цель достигается тем, что в способе упрочнения малоуглеродистых сталей, включающем нагрев в углеродсодержащей среде до температуры насьпцения, выдержку и охлаждение, нагрев и выдержку производят в пламени дуги между графитовыми

j электродами .

При этом нагрев и выдержку производят при 1200-1400I C.

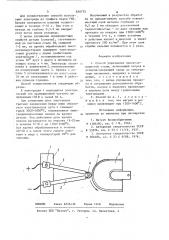

На чертеже представлена схема насьпцения углеродом стальных изделии.

Полученный в результате обработ. ки по предлагаемому способу поверхностный слой металла глубиной от

0,5 до 2 мм обладает достаточной термостойкостью — не дает окалины при

5 о прокалке на воздухе при 1300-1400 С в течение 4-х ч, а также устойчив к действию кислот и щелочей и имеют прочность 200 кг/мм . При этом срок

Я щ службы изделия повышается в 2 раза.

Формула изобретения

3 85

Для осуществления способа исполь-, I зуют электроды из графита марки ГМЗ..

Нагрев поверхности иэделия осуществляют в течение 5-10 с. При этом в металл на глубину 0,5-2 мм внедряется поток ионов углерода.

С целью улучшения поверхностных свойств детали {лопаты), изготовленной из листовой стали 30,;олщиной

1-2 мм, ее кромку обрабатывают высокотемпературным пламенем электродуговой горелки с двумя графитовыми электродами 1, установленными под углом 30 друг к другу и имеющими на концах зазор в 4 мм. Электроды закреплены в держателях 2, смонтированных на изолирующей плите 3. Кромка 4 ло паты 5 устанавливается на расстоянии

10 мм от электродов 1 в зоне б действия пламени горелки.

Способ осуществляется следующим образом.

К электродам 1 подводится электрический ток промьппленной частоты напряжением 130 В и силой 50 A.

При замыкании двух электродов третьим переносным между ними образуется эЛектрическая дуга с температурой 3000-4000ОС, направленная электродинамическими силами на кромку детали. Под действием дуги кромка лопаты нагревается на участке !9-20мм в течение 5-10 с до 1200-1400 0.

О

Вся кромка обрабатывается в течение

40-50 о и после этого лолату опускают в воду с температурой 20РС для закалки.

1. Способ упрочнения малоуглеродистой стали, включающий нагрев в углеродсодержащей среде до температуры насыщения, выдержку и охлаждение, отличающийся тем, что, с целью упрощения процесса и сокращения длительности обработки, нагрев и выдержку производят в пламени дуги между графитовыми электродами.

2 2. Способ по п. 1, о т л и ч а ю шийся тем, что нагрев и выержку производят при 1200-1400"С.

Источники информации, принятые во внимание при экспертизе

1. Патент Великобритании

¹ 1104102, кл. С 7 Н, 1965.

2. Авторское свидетельство СССР № 53326, кл. С 23 С 11/16, 1937.

3. Авторское свидетельство СССР № 589286, кл. С 23 С 9/08, 1976.

ВНИИПИ Заказ 6256/36 Тираж 1048 Подписное

Филиал ППП "Патент", г. Ужгород. ул. Проектная, 4