Устройство для огневого обезвреживанияжидких горючих отходов

Иллюстрации

Показать всеРеферат

Союз Советскнк

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВ ЕТЕЛЬСТВУ ощ850990 (61) Дополнительное к вет. сеид-ву (22) Заявлено 0510.79 (23) 2823738/29-33 с присоединением заявки Йо(23) Приоритет{5 < К„э

F.23 G 7/04

Государственный комнтет

СССР но делам нзобретеннй.н открытий

Опубликовано 300781, Бюллетень Hi 28

{53) УДК 628.54 (088.8) Дата опубликования описания 300781

Б.Л.Шелыгин, В.И.Бахирев, В.Л.Гудзюк, M.Н.Бернадинер и Б.А.Баллод (72) Авторы изобретения

Д

Ииенсн кин инеигетическин институт им. В ИЛй3тенинн. : !, .:!

l с (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ОГНЕВОГО ОБЕЗВРЕЖИВАНИЯ

ЖИДКИХ ГОРЮЧИХ ОТХОДОВ

Изобретение относится к огневому обезвреживанию жидких, вязких, коксующихся отходов и может быть использовано на предприятиях химической, нефтехимической и нефтеперерабатывающей промышленности, а также в отраслях народного хозяйства, где образуются такие отходы нефтепродуктов.

Известны устройства для огневого обезвреживания жидких отходов такие, как камерные,цнклонные,барабанные, этажерочные печи и печи с кипящим слоем теплоносителя fl).

Однако известные устройства, включающие элементы подачи отхода на сжигание, сопла вторичного воздуха, камеру сгорания дороги, сложны и ненадежные из-за возможности эакоксовывания элементов горелочных устройств, средств подачи отхода в зону обезвреживания и камеры сгорания.при сжи« гании тяжелых вязких и пастообразных отходов °

Наиболее близким к предлагаемому является устройство для огневого обезвреживания жидких отходов, содержащее ванну с барботажной решеткой, сопла вторичного воздуха и камеру сгорания. Известное устройство работает по принципу барботирования слоя жидкости восходящим потоком газа, поступающим в слой через отверстия барботажной решетки. В результате этого в ванне барботажа образуется динамичный газо-жидкостный слой, с поверхности которого в надслоевую зону поступают капли жидкого. отхода широкого фракционного состава (Йк=О-4000 мкм). Диспергнруемый барботажным агентом отход подвергается . огневой обработке в камере сгорания в потоке вторичного воздуха (2).

Недостатком существующего устройства является то, что барботажная

15 ванна и сепарационное пространство выполнены цилиндрическими, с постоянными по высоте устройства поперечными сечениями. По этой причине невозможно непрерывное, надежное и эконо20 мичное огневое обезвреживание жидких коксующихся отходов иэ-за периоди"ческого эакоксовивания устройства в области сепарационного пространства и сопел вторичного воздуха (предпламенной зоны). Закоксовывание предпламенной зоны при скоростях барботажного агента в нижней части слоя отходов Wo=l,0-1,5 м/с обусловлено на личием в первичной топливно-воздушЗО ной смеси крупнодисперсных капель

850990 отхода размером более d<=200 мкм.

Крупнодисперсные капли отхода при

="îïðêêîñíîàåHèè с поверхностями, ограничивающими сепарационную зону, после частичного испарения легКих фракций образуют коксовые наросты, Иепрерывно увеличиваясь, коксовые наросты постепенно перекрывают поперечное сечение надслоевого пространства

5арботажной ванны, прекращают доступ этхода в зону обезвреживания, что нарушает работоспособность устройства l6 я требует периодического устранения коксовых наростов.

Увеличение размеров сепарационного пространства с целью улучшения сепарации крупнодисперсных капель 15 снижает экономичность работы устройства и интенсивность прЬцесса. Умень" венке начальной скорости барботажного агента в нижней части слоя менее

Ид1,0-1,5 м/с, с целью уменьшения цоли генерируемых слоев крупнодисперсных капель (d >200 мкм) и ухудшеК ния транспорта их барботажным агентом в зону горения снижает надежность работы устройства из-за неравномерного распределения барботажного агента в пределах поперечного сечения ванны и утечки отхода через отверстия барботажной решетки в восходящий поток барботажного агента. Кроме того, уменьшается производительность процесса 39 подачи отхода в зону горения.

Цель изобретения - повышение надежности и экономичности обезвреживания коксующихся отходов, Указанная цель достигается тем, ЯЯ что в устройстве для огневого обезвреживания жидких горючих отходов, содержащем ванну с барботажной решеткой, сепарационную зону, сопла вторичного воздуха и камеру сгорания, ванна и сепарационная эона выполнены в виде усеченных конусов и совмещены меньшими сечениями, причеМ диаметр основания ванны в 2-3 раза больше диаметра в.ее верхней части и составляет 0,9-1,0 высоты ванны, выходной диаметр сепарационной зоны в 8-10 раз больше ее высоты,а сопла вторичного воздуха раэмещейы над сепарационной зоной.

$0

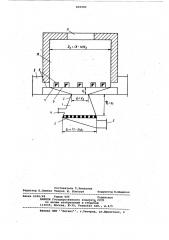

На чертеже изображено предлагаемое. устройство для огневого обезврежива-, ния жидких горючих отходов.

Устройство состоит из барботажной ваины 1,которая ограничена барботажной решеткой 2 и стенками, выполнен ными в виде усеченного конуса 3. Варботажная ванна снабжена патрубками

4 и 5 для подачи в устройство соответственно отхода и барботажного агента. устройство включает сепарационную зо 49 ну б, которая ограничена стенками в виде усеченного конуса 7 и.соплами

8 вторичного воздуха, соединенными с воэдуховодом 9, камеру 10 сгорания, снабженную отверстием 11 для вывода, 4$ газообразных продуктов огневой обработки отхода.

Устройство работает следующим образом.

Через патрубок 4 в барботажную ванну 1 подают жидкий горючий отход.

Через патрубоЫ 5 в устройство подают барботажный агент (первичный воздух), в результате прохождения которого через отверстия барботажной решетки 2 в ванне 1 образуется динамичный газожидкостный слой. Расход барботажного агента через патрубок 5 выбирают таким образом, чтобы скорость барботажного агента в сечении ванны 1 на поверхности барботажной решетки 2 составляла 0,25-0,3 м/с. В результате этого в нижней части двухфазного газо -жидкостного слоя образуется барботажный режим взаимодействия газа с жидким отходом, отличающийся самостоятельным, отдельным существовани" ем пузырей барботажного агента в слое жидкости, Так как стенки барботажной ванны 1 выполнены в виде усеченного конуса 3, то поперечное сечение газо-жидкостного слоя по высоте барботажной ванны 1 непрерывно уменьшается, что постепенно увеличивает по высоте слоя скорость барботажного агента. При нэпрерывном повышении по высоте ванны 1 скорости барботажного агента от 0,25-0,3 м/с (на поверхности решетки 2) до W =1,0«1,5 м/с (на поверхности слоя) происходит постепенный переход по высоте слоя от барботажного режима (a ниж- ° ней части ванны 1) к режиму структурированной ячеистой пены (в верхней части слоя), при этом пена на поверхности слоя состоит из пузырей барботажного агента размером 0,005-0,01 м, разделенных пленками жидкого отхода толщиной менее 100 мкм.В результате разрушения поверхностных пузырей в сепарационную зону б, ограниченную стенками в виде усеченного конуса 7 и соплами 8 вторичного воздуха, поступают мелкодисперсные капли жидкого горючего отхода размером менее

200 мкм. Так как поперечное сечение по высоте сепарационной эоны б непрерывно увеличивается от поверхности газо-жидкостного слоя. до уровня ввода вторичного воздуха, то увеличивается расстояние от границы слоя до сопел 8 вторичного воздуха (0 10,2 м) . Это.делает возможным для капель отхода, движущихся в район сопел вторичного воздуха, проходить удовлетворительную предпламенную тепловую подготовку при полном испарении летучих компонентов и образовании сухого коксового остатка в виде твердых частиц. Таким образом, исключается воэможность попадания частично испарившихся капель отхода на относительно; холодные участки устройства в" районе сопел 8 вторичного воздуха и устраня850990 ется опасность закоксовывания ванны.

После предварительной тепловой подготовки жидкий отход из сепарационной зоны 6 барботажным агентом подается в камеру 10 сгорания и подвергается огневому обезвреживанию в потоке воз- . духа, поступающего в зону горения из воздуховода 9 через сопла 8 вторичного воздуха. Газообразные продукты огневого обезвреживания отхода иэ камеры 10 сгорания удаляются через отверстие 11.

f0

Оптимальное значение отношения диаметра основания барботажной ванны к диаметру ее верхней части составляет 2-3. Уменьшение этого отношения (меньше 2,0) делает невозможным устойчи- 15 вый переход по высот газо-жидкостного слоя от барботажного режима (вблизи барботажной решетки) к режиму структурированной ячеистой пены (на поверхности слоя), что не позво- 20 ляет получить требуемый по условию устранения коксования устройства дисперсный состав капель отхода (йк 6

200 мкм) . Увеличение этого отношения (больше 3,0) при нормальных скоростях барботажного агента на уровне решетки (И =0,24-0,3 м/с) вызывает повышение скорости барботажного агента на поверхности слоя (выше 2,0 м/c).

В результате этого увеличивается средний размер генерированных слоем капель (d P 200 мкм), что приводит к образованйю в устройстве коксовых наростов, снижает надежность и непрерывность процесса, ухудшает качество обезвреживания веществ. 35

Оптимальное значение отношения диаметра основания барботажной ванны к ее высоте составляет 0,95-1,0.увеличение этого отношения (больше 1,0) увеличивает затраты на изготовление 40 барботажной решетки. Кроме того, при заданном расходе барботажного агента имеет место неравномерное распределение газа по отверстиям решетки и провал через них части отхода, что снижает надежность работы устройства,а увеличение расхода барбо- тажного агента с целью повышения скорости газа в отверстиях решетки ведет к повышению энергозатрат (снижению экономичности) и замене в слое режима Я структурированной ячеистой пены на режим турбулизированной пены и пеноуноса. Увеличение указанного отношения (больше 1,0) при оптимальных параметрах" барботажной решетки и Я уменьшении высоты ванны способствует переходу к струйному режйму работы слоя. В этих случаях в результате генерации слоем крупных капель отхода (до 2000 мкм) начинается. закоксовывание устройства, нарушающее его работоспособность.

Уменьшение отношения (меньше 1 0) при низких начальных скоростях барботажного агента (Wo=0,25-0,3 м/c) Ы

) елает невозможным постепенный переход по высоте газо-жидкостного слоя от барботажного режима (на дне ванны) к режиму структурированной, ячеистой пены (в верхней части слоя) и не способствует генерации мелкодисперсных капель отхода (як<200 ??????), ?????????????????? ???? ?????????????? ???????????????????? ???????????????????? ?? ?????? ???????????????????? ?????????????????? ?????????????????? ???? ?????????????????????? ???????? (?? =1,3-1,5 ??>

Оптимальное значение отношения большего диаметра сепарационной эоны к ее высоте составляет 8-10. Увеличение этого отношения (больше .10) увеличивает поперечные размеры камеры сгорания и повышает капитальные затраты, при этом увеличение расстояния от границы газо-жидкостного слоя до сопел вторичного воздуха при оптимальной высоте сепарационной зоны ухудшает аэродинамическое влияние воздушного потока на поток диспергированного отхода, что снижает интенсивность и полноту обезвреживания веществ. Уменьшение указанного отношения (меньше 8,0) требует нерационального увеличения высоты камеры сгорания при постоянстве удельного теплового напряжения топочного объема, снижает надежность устройства по причине эакоксовывания ванны в результате сокращения времени движения капель отхода от слоя в район сопел вторичного воздуха.

Предлагаемое устройство позволяет непрерывно, надежно и экономично под,вергать огневому обезвреживанию жидкие горючие коксующиеся отходы.

Формула изобретения

Устройство для огневого обезврежи-вания жидких горючих отходов, содержащее ванну с барботажной решеткой, сепарационную зону, сопла вторичного воздуха и камеру сгорания, о т л ич а ю щ е е с я тем, что, с целью повыаения надежности и экономичности обезвреживания коксующихся отходов, ванна и сепарационная зона выполнены в виде усеченных конусов и совмещены меньшими основаниями, причем диаметр основания ванны в 2-3 раза больше диаметра в ее верхней части и составляет 0,9-1,0 высоты ванны, выходной диаметр сепарационной эоны в 8-10 раз больше ее высоты, а сопла вторичного воздуха размещены над сепарационной зоной.

Источники информации, принятые во внимание при экспертизе

1. Термические методы обезвреживания отходов. Под ред. Богумевской К.К Л., Химия, 19 75, с.176

2. Авторское свидетельство СССР

В 330304, кл. F 23 D 5/02, 1972.

Составитель T.Ëåïàõèíà

Редактор К.Лембак Техред N. Коштура Корректор Н. Швыдкая .Заказ 6296/48 Тираж 606 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП Патент, г.ужгород, ул.Проектная, 4