Устройство для загрузки полосового ма-териала

Иллюстрации

Показать всеРеферат

ОПИСАНИЕИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик () 851068

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт.. свид-ву (22) Заявлено 15. 06.79 (2f) 2781339/22-02 (53)М. Клз

Р 27 0 3/00

В 65 G 65/00 с присоединением заявки Йо

Государственный комитет

СССР ио делам изобретений и открытий (23) Приоритет

Опубликовано 30;0781. Бюллетень Йо 28 (53) УДК 621. 783. 077 (088.8) Дата опубликования описания 30. 07. 81

Е.Л. Штейнфаер, Ю.М. Жук, A.К. Тихоновский

В.Г. Комчатный, Ф.А. Клименко и И.А„ Земляной

{72) Авторы изобретения

1

I !

)

1

1 (71) 3 а яв итель (54) УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ПОЛОСОВОГО

МАТЕРИАЛА

Изобретение относится к машино-" строению и может быть использовано также там, где требуется автоматизация загрузки машины полосовым материалом, в частности, в трансформато5 ростроении при загрузке полос трансформаторной стали в печи отжига.

Известна автоматическая линия для обработки металлических пластин, включающая также устройство для загрузки печи отжига полосовым материалом, каковым являются пластины трансформаторной стали (1).

Однако это устройство сложно по конструкции, так как требует специаль45 ного механизма ускорения пластин для более полной загрузки печи, что ухудшает его эксплуатационные качества. Кроме того, магнитные распушители, установленные у переднего 2() торца стопы, не могут разделять полосы, если например, торец стопы ступенчатый.

Известно таКже устройство для загрузки полос, содержащее стацио: нарный стол с фиксаторами для стопы полос, который включает вертикальный пневмоцилиндр, установленный на направляющих-.корпуса узла подачи с воз- можностью возвратно-поступательного 30 движения от привода. Шток вертикаль- . ного цилиндра несет направляемые пневмозахваты, с помощью которых происходит подъем полосы. Это устройство несложно п". конструкции и удобно в эксплуатации (2J.

Недостатком устройства является. 4 то, что его нельзя использовать, например, для загрузки полос толщиной

0,28-0,35 мм, коковыми являртся пластины магнитопроводов силовых трансформаторов. Это происходит в связи с тем, что пневмоэахваты подхватывают лист не с краю а ближе к середине по длинной стороне. При подъеме тонкой полосы ее передний конец провисает и остается на стопе, что не дает возможности подать его в захватный орган машины. Особенно это сказывается при высоких стопах полос до 400 мм, как это, например, принято в трансформатсростроении, поскольку высота подъема все время увеличивается, по мере подачи полос и концы обвисают все сильнее. Кроме того, сам способ отделения верхней пластины от стопы, применяемый в данном устройстве, для укаэанных тонких листов является неработоспособным. Тонкие и гладкие полосы

851068 в высоких стопах (длиной 5000 мм, шириной от 200 до 735 мм) очень плотно прилегают друг к другу и между ними нет ни малейшей прослойки воздуха. Если брать пневматическими захватами полосы примерно посередине пачки (по короткой стороне), то одновременно приподнимается большое количество полос и захваты, не выдерживая тяжести, отрываются от стопы.

Цель изобретения — повышение надежности устройства и расширение технологических возможностей.

Для достижения этой цели известное устройство снабжено механизмом ограничения подъема штока и направляющей, расположенной между столом и обрабатывающей машиной.

Механизм ограничения подъема штока выполнен в виде корпуса, насаженного на шток с концентрично установленной в нем конусной обоймой с крышкой и сепаратором с подпружиненными шариками, размещенными по его окружности, причем внутренний раэмер корпуса по высоте больше высоты конусной обоймы.

Для ускорения и надежного отделения верхней полосы от стопы пневмозахваты расположены вдоль стопы на расстоянии не более 20 мм от края длинной стороны.

Узел подачи полос, несущий пневмоцилиндры, установлен с возможностью перемещения вдоль стола и фиксации в любом направлении.

Направляющая выполнена наклонной в пределах 35-45О к горизонтали. Угол наклона направляющей отработан практически с ориентацией на высоту стопы 400 мм и установку магнитных роликов обрабатывающей машины на уровне середины высоты стопы.

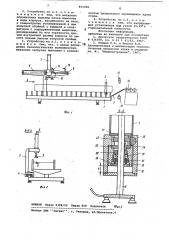

На фиг. 1 изображено предлагаемое устройство, общий вид, на фиг. 2 вид А на фиг.1, на фиг. 3 — разрез

Б-Б на фиг.2.

Устройство содержит стол 1, на котором установлены съемные фикса-, торы 2 для стопы. В передней части стола 1, обращенной к машине, установлен наклонный лоток 3, а ниже рабочей поверхности стола — продольная направляющая 4 (фиг.2). На направляющей 4 может перемещаться и

- фиксироваться в любом положении узел подачи листов, содержащий корпус 5, иа котором установлен неподвижно горизонтальный пневмоцилиндр б, шток которого связан с подвижным вертикальным пневмоцилиндром 7. ВертикалЬный пневмоцилиндр 7 перемещается по направляющим колонкам 8. На штоке цилиндра 7 закреплены два пневмозахвата 9, соединенные между собой ,воздушным каналом, один конец которого глухой, а второй соединен гибкой трубкой 10 с пневмоклапаном

2О

ЗО

ß5

S0

11. Тут же, на корпусе 5 установлена отсекающий клапан 11 лыжа 12. Кроме того, в передней части стола установлен дистанционный датчик 13, например фотореле, причем датчик не мешает проходу полос иэ самой высокой стопы. Для прохождения светового сигнала в лотке 3 выполнено отверстие.

В качестве захватного органа машины, каковой является в данном случае печь отжига трансформаторной стали, первые валки рольганга 14 выполнены магнитными.

Устройство содержит также механизм ограничения высоты подъема штока 15 вертикального пневмоцилиндра 7. (фиг.3) . Корпус 16 механизма прикреплен неподвижно к нижней крышке

17 пневмоцилиндра 7.

На шток 15 посажена конусная обойма 18, внутри которой размещены по окружности шарики 19, заключенные в сепаратор 20. Шарики 19 поджимаются к конусной обойме 18 и штоку 15 пружинами 21, опирающимися на нижнюю крышку 22 конусной обоймы. Сквозь отверстия верхней крышки 23 конусной обоймы вставлены равномерно по окруж- ности три штыря 24, опирающиеся на сепаратор 20. В верхней части корпуса 16 в резьбовом отверстии, концентричном штоку 15, установлена гайка

25, на резьбовой поверхности которой нарезаны зубья, которые входят в зацепление с зубьями рейки 26.

Необходимо особо оговорить положение пневмозахватов по отношению к стопе.

Пневмоэахваты (фиг.1) стоят у заднего торца стопы и установлены не поперек стопы, а вдоль, причем расстояние от пневмоэахватов до заднего торца стопы должно быть примерно равно величине хода горизонтального цилиндра б. На фиг. 2 также показано, что пневмозахваты 9 расположены как можно ближе к длинному торцу стопы.

С целью автоматической работы устройство включает ряд конечных выключателей и шкаф управления,которые на фигурах не показаны.

Устройство работает следующим . образом.

По команде оператора в ручном режиме шток 15 пневмоцилиндра 7 с пневмозахватами 9 опускается на стопу, захватывает верхнюю полосу и по команде оператора поднимается вверх. В связи с тем, что захваты-. вается не одна, а две-три полосы, оператор ждет 5-7 с, пока отпадут лишние полосы, и включает автоматический режим работы. Далее включается горизонтальный цилиндр б и подает вертикальный цилиндр 7 по направляющим 8 с прихваченной. полосой иа магнитные ролики 14, при этом фиксаторы 2 помогают сохранить на851068

1. Устройство для загрузки полосового материала в обрабатывающую машину, содержащее стол с фиксаторами и механизм загрузки, выполненный в виде штанги, на которой установлен с возможностью горизонтального перемещения пневмоцилиндр со штоком и пневмозахватами, укрепленными на штоке1 при этом шток имеет возможность вертикального

d0 перемещения, о т л и ч а ю щ е е с я тем, что, с целью повышения надеж ности устройства, оно снабжено ме.ханизмом ограничения подъема штока и направляющей, расположенной между

65 столом и обрабатывающей машиной. правление подачи полосы. В конце хода лыжа 12, взаимодействуя с зо1 лотником 11, соединяет пневмоэахваты 9 с атмосферой и полоса, освобождаясь .от пневмозахватов, подается .магнитными роликами 14 на рольганг печи. Тут же в конце хода концевой выключатель дает команду цилиндру 7 на возврат к исходному положению. В этом положении шток 15 вертикального

° цилиндра 7 получает команду на опускание. Благодаря тому, что узел подачи листов установлен сзади стопы, пневмозахваты 9 опускаются на следующую полосу, при этом корпус конусной обоймы

18 (фиг.3) опускается вместе со штоком 15, пока не упрется в -нижнюю крышку корпуса 16. Однако шток продолжает двигаться вниз, так как шарик 19 при этом движении расклинивается. Пневмозахваты 9 прихватывают полосу и тут же по команде шкафа управления шток 15 поднимается вверх.

Конусная обойма 18 поднимается вместе со штоком 15, пока не упрется в корпус 16, шарики 19 заклинивают шток 15 и он останавливается. Таким образом, подъем каждой полосы проис- ходит на заданную величину 0 (фиг.3) которая имеет для каждой толщины материала оптимальное значение, определяемое, с одной стороны, надежным отделением полосы от стопы, а с другой стороны, жесткостью полосы, позволяющей подавать приподнятую полосу на стопе, преодолевая трение без образования перегиба. Для каждого материала и толщины можно экспериментально определить эту величину ц .

Так, например, для трансформаторной стали толщиной 0,28-0,35 мм эта величина лежит в пределах 30-40 мм.

Таким образом, независимо от толщины листов и вообще, на сколько выбрана стопа, механизм ограничения подъема обеспечивает подъем части полосы от стопы на весь период работы только на заданную высоту и.тем самым подачу ее по поверхности стопы.

После того, как пневмозахваты 9 поднимают следующую полосу, горизонтальный цилиндр 6 стоит и ожидает, пока предыдущая полоса не сойдет со стопы в обрабатывающую машину. Сиг. нал на срабатывание цилиндра 6, т.е. подачу следующей полосы дает фотореле 13. Как только предыдущая полоса пройдет мимо фотореле 13 и откроет проход сигнала, включается подача следующей полосы.

Благодаря тому, что механизм подачи полос находится сзади стопы и подъем полосы пневмоэахватами 9 осу- . ществляется сразу после подачи предыдущей, значительно улучшаются условия отделения полосы от стопы, так как для отпадания лишних полос, которые поднимаются за прихваченной полосой, хватает времени прохождения предыдущей полосы в машину. Кроме того, значительно ускоряет отпадание лишних полос расположение пневмозахватов вдоль стопы на максимальном риближении к длинному торцу, так как

1 начительно улучшается доступ воздуХа между пластинами (фиг.2).Вообще говоря, поднять пневмозахватами пластины тонкой стали посредине стопы практически невозможно.

В связи с тем, что полосы при подаче скользят по стопе, особую роль приобретает наклонный лоток 3, который иэ любого положения по высоте стопы проводит передний край полосы к магнитным роликам 14.После того, как стопа полос выдана в машину, необходимо поднять шток 15 в верхнее исходное положение. Для этого с помощью рейки 26 опускают гай20 ку 25 вниз и включают цилиндр 7 на подъем штока 15. Штыри 24 упираются в гайку 25, расклинивают шарики 19 и шток 15 беспрепятственно поднимается вверх. После этого гайка 25 5 опять поднимается вверх, чтобы при нормальной работе штыри 24 не упирались в нее, и устройство готово к выдаче новой стопы.

Ограничение подъема полосы по .З0 отношению к стопе и установка проводящего лотка позволяет по сравнению с известным устройством расширить его технологические воэможности, подавать тонколистовой материал в обрабатывающую машину.

На предприятии успешно прошел испытание и работает опытно-промышленный образец предлагаемог о устрой, ства на подаче полос трансформатор40 ной стали в печь отжига. Использование только одного такого устройства освобождает 3 человек от монотонного, тяжелого труда и дает

17 тыс.руб. годовой экономии. В

45 .настоящее время изготавливаются такие устройства еще к 6 печам.

Формула изобретения

851068

Рад Ю

D ц

ВНИИПИ Заказ 6304/52 Тираж 658 Подписное . "Фиг. д

Филиал ППП Патент, r. Ужгород, ул Проектная,4

2. Устройство по п.1, о т л ич а ю щ е е с я тем, что механизм ограничения подъема штока выполнен в виде корпуса, насаженного на шток, с концентрично установленной,в нем конусной обоймой с крышкой и сепа- ратором с подпружиненными шариками, . размещенными по его окружности,причем внутренний размер корпуса по высоте больше высоты конусной обоймы.

3. Устройство по п.1, о т л и ч аю щ е е с я тем, что, с целью расширения технологических возможностей, механизм загрузки выполнен с возможностью продольного перемещения вдоль стола.

4. Устройство по п.1, о т л ич а ю щ е е с я тем, что направляющая установлена под углом 35-45 к горизонтальной плоскости.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 436398, кл. Н 01 F 41/02, 1967.

2. Норщин И.A. и Власов В.И.

Автоматизация и механизация технологических процессов ковки и штамповки. М., "Машиностроение", 1967.