Механизм обработки борта к станку для сборки покрышек пневматических шин

Иллюстрации

Показать всеРеферат

ОЛ ЫСАНИ Е

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<и> 851867

Союз Советских

Социалистических

Республик (6l ) Дополнительное к авт. свид-ву (22) За«влено28.05.79, (21) 2771168/2Д 05 (5! )М,. Кд.

В 29 Н 17/22

В 29 Н 17/12 с присоединением заявки М

3Ьеударстееивй кеаитет

СССР оо делам иэабретеиий и етернтий (2З) Приоритет

Опубликовано 15.12.82, Бюллетень №46

Дата опубликования описания 05.01.83

t (53) УДК 678. .054:678. .0,65 (72) Авторы изобретения

В. Е, Шленский и В. В. >8> <Н

Всесоюзный научно-исследовательский и конструкторский институт по оборудованию для шинной промышленности (71 ) Заявитель (54) МЕХАНИЗМ ОБРАБОТКИ БОРТА К СТАНКУ ДЛЯ СБОРКИ

ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ KHH

Изобретение относится к оборудованию для шинной промышленности, оно предназначено для обработки борта покрышки при ее сборке;

Известен механизм,обработки борта к станку для сборки покрышек пневмати5 ческих шин, содержащий шаблон для: посадки крыльев, систему обжимных и заворотных рычагов с силовыми цилиндрами их перемешения, упорный гидроцилиндр, „ шток которого связан с системой обжимных и эаворотных рычагов, и гидроайпаратуру для регулировки плавного перемеце» ния системы обжимных и заворотных рычагов. B э.том механизме штоковая полость. упорного гидроцилиндра соединенв с атмосферой, а поршневая — посредством трубопровода через блок регулирования истечения и поаачв жидкости соединена с пневмогидравлическим преобразователем gp давления (1) .

Недостатком известного механизма является то, что он не обеспечивает надежной обработки борта сырьем пок-

2 рышек, а также постоянства фиксирован,ных положений (необходимых при автома, тическом цикле ттеремещения) Шаблона и системы обжимных и заворотных рычагов по заданному профилю бортовой части покрышки. Эксплуатация этих механизмов требует периодической дополнительной наладки и подстройки, а это связано со; энаяительнымн простоями оборудования и скижениет его производительности. Эти недостатки обусловлены следутсецими причинами: связь штоковой полости упорного гидроцилиндра с атмосферой при эксплуатации приводит к появлению воздуха в рабочей жидкости, что сбивает настроенный технологический цикл обработки борта покрышки и не позволяет этот цикл автоматизировать; попадание воздуха в рабочую жидкость увеличивается через пневмогидравлическттй преобразователь по мере износа резино,вых уплотнений1 (манжет и колец), установленных на поршне между воздушной и масляной полостями;

3 85186 для BbIK008 штока упорного Гидроцилиидра в исходное положение подается сжатый, воздух в воздушную полость пневмогидравлического преобразователя с давлением воздушной магистрали шинных заводов (5. ° .6 атм}. Это давление после пневмогидравлического преобразователя увеличивается в полости упорного гидропилинд. ра до 20...25 атм. При трехсменном графике работы сборочного оборудования и при таком необоснованно завышенном давлении имеют место значительные утечки рабочей жидкости через уплотнения и соединения трубопроводов, что также приводит к нарушению технологического цикла; неудобна и требует много времени зали., вка рабочей жидкости в систему, при .этом не предусмотренно конструкцией пол ное удаление воздуха из гидросистемы.

Известен и другой механизм обработки борта к станку для сборки покрьпцек пневматических шин, содержащий шаблон для посадки крыльев, систему обжимных и заворотных рычагов с силовыми цилиндрами для их перемещения, упорные гидро

, цилиндры, штоки которых соответственно связаны с шаблоном и системой обжимных и заворотных рычагов, и гидравлическую аппаратуру для обеспечения постоянства зо рабочей жидкости в упорных гидроцилиндрах, которая связана посредством управ-. ляемых золотников с полостями упорных гидроцилиндров (23.

Однако этот механизм имеет следую- щие недостатки.

При увеличении скорости перемещения механизма обработки борта под действием пневмоцилиндров (что нужно для увеличения производительности) рабочая жидкость в упорном гидроцилиндре, связанном с шаблоном, не успевает перетекать, из одной полости в другую, что приводит к разрыву и образованию вакуума в полостях гидроцилиндра. Этот деффект недопустим в автоматическом цикле обра- ботки борта покрышки.

В то же время для возврата в исходное положение штока упорного гидроцилиндра, связанного с системой обжимных и эаворотных рычагов, необходимо механи- о ческое воздействие со стороны привода силовых цилиидров, что также может привести к образованию вакуума в полостях и этого упорного гидроцилиндра.

Хроме того, наличие двух полостей в упорных гидроцилиндрах усложняет кон с трукцию и ухудшает эксплуатационные качества механизма.

7 4

Целью изобретения является обеспечение работы механизма при автоматическом цикле сборки покрышек и улучшения его эксплуатационных качеств.

Поставленная цель достигается тем, что в механизме обработки борта к станку для сборки покрышек пневматических шин, содержащем шаблон для посадки

4 крыльев систему обжимных и заворотных рычагов с силовыми цилицдрами для их перемещения, упорные гидропидиндры, штоки которых соответственно связаны с шаблоном и системой обжимных и заворотных рычагов, и гидравлическую аппаратуру для обеспечения постоянства рабочей жидкости в упорных гидропилиндрах, кото. рая связана посредством управляемых золотников с полостями упорных гидро- . цилиидров, согласно изобретению, гидравлическая аппаратура выполнена в виде газогидравлических аккумуляторов, а упорные гидроцилиндры выполнены одностороннего действия .

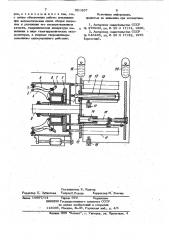

На чертеже изображен предг агаемый" механизм.

Механизм закреплен на сборочном станке с двух сторонц сборочного барабана и содержит шаблон 1 для посадки крыльев и расположенную внутри него систему 2 рычагов для обжатия и заворота слоев корда. Кольцевой пневмоцилиндр 3 связан с заворотными рычагами

4, на концах которых укреплена пружина

5, и обжимными рычагами 6 с пружинами

7 и резиновым шнуром 8. Для повышении надежности механизма резиновый шнур

8 может быть заменен пружинами растяжения, установленными по всей окружности и закрепленными на корпусе рычажного механизма с одной стороны и за хвостовую часть обжимных рычагов с другой стороны. Шаблон 1 и система рычагов для обжатия и заворота слоев корда установлены на валу 9 станка и приводятся в движение соответственно пневмоцилиндрами lO и 11, установленными на станине 12 станка. На станине 12 закреплены также упорные гидроцилиндры 13 и 14, выполненные одностороннего действия. Шток 15 гидроцилиндра

13 жестко связан с шаблоном 1, а шток

16 гицроцилиндра l 4 кинематически связан посредством кронштейна, взаимодействукицего со снабженной упором тягой. (на чертеже не обозначено) с системой 2 рычагов для обжатия и заворота слоев корда.

5 М1

Ф

Полости каждого иэ указанных упорных гидроцилиндров 13 и 14 соединены соотв тс твенно через управляемые золотники 17 и 18 газогидравлииескими аккумуляторами 19 и 20 для обеспечения постоянства рабочей жидкости в упорных гидроцилиндрах, а также для заливки гидросистемы, компенсации утечек рабочей жидкости и подачи ее в упорные гидроцилиндры под действием. сжатого 1р воздуха с регулируемым давлением.

Механизм работает следующим образом, После наложения и прикатки слоев,кор-

Isa систему рычагов при помощи пневмоцилиндра 10 перемецают в положение для захвата первой группы слоев корда до упора в шток, 16 гидроцилиндра 14, при этом рабочая жидкость вытесняется в газогидравлический аккумулятор 20. уй

При достижении заданного положения,. выход жидкости перекрывается управляемым золотником 18. Обжимные рычаги 6 под действием резинового шнура 8 становятся в вертикальное положение, 2$ и кольцевая пружина 5 разжимается вследствие подачи сжатого воздуха высокого давления в кольцевой пневмоцилиндр

3. Кольцевая присина 5 разжимается до величины наружного диаметра сборочного го барабана. Шаблон 1, двигаясь к барабану, наклоняет обжимные рычаги 6 и поджимает их к корду и кольцевой пружине 5. После этого высокое давление в кольцевом пневмоцилиндре 3 заменяет$$ ся низким, благодаря чему шаблон опускает обжимные рычаги 6 н кольцевую пружину 5 к центру, крыло приклеивает я к корду. Управляемый золотник 18 открывает выход жидкости из упорного гидро- <а цилиндра 14, и рычаги вместе с зажатым кордом переминаются в положение для установки nepaoro крыла, где, получив импульс, управляемый золотник 18 останавливает их. Происходит обжагие корда по эаплечику барабана и посадка крыла в борт покрышки. Затем подают сжатый воздух высокого давления в кольцевой пневмоцилиндр

3, шаблон 1 отводят в положение. для обработки первого крыла, где, получив импульс, управляемый золотник 17 перекрывает выход рабочей жидкости из упор, ного гидроцилиндра 13 в газогидравлический аккумулятор 19, при этом останав-

$$ ливается шток 15, жестко связанный сшаблоном 1. Одновраменно с отходом шаблона кольцевая пружина 5 разжимается под действием кольцевого пневмоцилинд867 6 ра З,заворачивая слои корда на крыло до диаметра, немного более диаметра крыла. Йалее происходит расфиксация шаблона l и ои под действием воздуха

Низкого давления, подаваемого в поршневую полость пневмоцилиндра 10, плавно перемещается в направлении от сборочного барабана.,Одновременно подаюг воздух высокого давления в кольцевой пневмо11илиндр 3. Кольцевая пружина 5, отжимая шаблон 1, прикатывает слои корда по

1профилю эаплечнка. Низкое давление для шаблона 1 выбирается для каждой покрьпп ки индивидуально.

После заворота слоев корда на первое крыло механизм отводится в исходное положение, при этом золотники 17 и 18 открыты, в гаэогидравлический аккумуляТор 20 подано давление (2,0...2,5 атм), вследствие чего рабочая жидкость перетекает в упорный гидроцилиндр 14, выдви: гая одновременно шток 16 в исходное положение, а рабочая жидкость из гидроцилиндРа 13 вытесняется в газогидрав ческий аккумулятор 19.

Для нормальной работы газогидравли- ческих аккумуляторов 19 и 20 необходимо выполнить подвод сжатого воздуха без направленного потока в рабочую жидкость и подвод рабочей жидкости без фонтанирования вдоль .оси аккумулятора

Операции по обработке второго крыла аналогичны, отличие лишь в том, что импульсы на останов шаблона 1 и системы рычагов подаются с учетом новой расчетной величины фиксированных положений, необходимых для обработки второго крыла.

Механизм обеспечивает надежность работы механизма в автоматическом цикле и увеличение производительности труда. Конструкция механизма проста, надежна в работе и удобна в эксплуатации

Формула изобретения

Механизм обработки борта к станку для сборки покрышек пневматических шин, содержащий шаблон для посадки крыльев, систему обжимных и заворотйых рычагов с силовыми цилиндрами для их перемвцеФ ния, упорные гидроцилиндры, штоки которых соответственно связаны с шаблоном и системой обжюмных и эаворогных рычагов, и гидравлическую аппаратуру для обеспечения постоянства рабочей жидкости в упорных гидроцилиндрах, которая связана посредством управляемых золотников с полостями упорных гидроцилинд7 8

Источники информации, принятые во внимание при экспертизе.

7 85186 ров, отличающийся там, что, с целью обеспечения работы механизма при автоматическим цикле сборки покрышек и улучшения его эксплуатационных . 1. Авторское свидетельство СССР качеств, гидравлическая аппаратура вы- > % 279940, кл, И 29 Н 17/12, 1966. полнена. в виде газогидравлических акку- 2, Авторское свидетельство СССР муляторов, а упорные гидроцилиндры М 546495, кл, В 29 Н 17/22, 1975 выполнены одностороннего действия, (прототип) .

Составитель Е. Кригер

Редактор Е. Зубиетова ТехредЛ.Пекарь Корректор M. Немчик

Заказ 10697/3.4, Тираж 679, Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент», г, Ужгород, ул. Проектная, 4