Пресс-шайба для прессованияметаллической заготовки

Иллюстрации

Показать всеРеферат

»852400

ОГ1ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (G1) Дополнительное к Ъвт. свид-ву— (22) Заявлено 24.07.79 (21) 2802756/ 25-27 с присоединением заявки ¹â€” (23) Приоритет— (43) Опубликовано 07.08.81. Бюллетень ¹ 29 (45) Дата опубликования описания 07,08.81 (51) М. Кл.

В 21 С 25/04

Гооудорствеииый комитет

СССР по делам извбретений и открытий (53) УДК 621.777.07 (088.8) (72) Авторы изобретения (71) Заявитель

С. Б. Комаров, Ю. Г. Семянников и П. П. Лькков, ..

Каменск-Уральский ордена Трудового Красного

Знамени металлургический завод (54) ПРЕСС-ШАЙБА ДЛЯ ПРЕССОВАНИЯ

МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ

Изобретение относится к области обработки металлов давлением, в более конкретно — к инструменту для прессования металлов.

Для того, чтобы снизить потребное усилие обратного хода прессштемпеля и, чтобы .при обратном ходе пресс-штемпеля не повреждала образовавшейся в контейнере рубашки из прессуемого металла, она при обратном ходе прессштемпеля должна иметь меньший диаметр, чем при прессовании.

Известна пресс-шайба, которая состоит из корпуса и распорного конуса, контакт между которыми осуществляется по коническим поверхностям, а между опорными плоскостями имеется зазор (1).

Увеличение диаметра корпуса пресс-шайбы происходит за счет того, что распорный конус под давлением прессуемого металла совершает осевое перемещение и распирает корпус.

Основным недостатком известной пресслайбы является то, что в то время, как угол между образующей конической поверхности и осью распорного конуса остается всегда постоянным, угол между образующей конической поверхности и осью корпуса во время осевого перемещения распорного конуса постепенно увеличивается.

В результате того, что угол между образующей конической поверхности и осью

5 корпуса становится больше, чем угол между образующей конической поверхности и осью распорного конуса образуется зазор, в который затекает металл, находящийся при прессовании под большим давлением.

1р Впоследствии этот металл, который проник в зазор между корпусом и распорным конусом препятствует возвращению пресс-шайбы в исходное положение после того, как давление прессуемого металла на торец распорного конуса прекратится.

Известна также пресс-шайба, которая содержит соосно прикрепленную к торцу пуансона вогнутую шайбу и установлена

2О так, что между опорными поверхностями образуется увеличивающийся к периферии зазор 12).

Недостатком инструмента является на. личие в центре выступающей головки вин25 та для крепления шайбы к пуансону. Во время прессования между шайбой и вин том вследствие того, что шайба деформируется, выбирая зазор между ней и пуансоном, образуется зазор, в который прониЗО кает прессуемый металл.

852400

Выступающая головка винта затрудняет отделение прессостатка от пресс-шайбы.

Наличие в центре выступающей головки винта ведет к увеличению веса прессостатка, необходимого для того, чтобы избежать образования центральной прессутяжины в изделии.

Кроме того, чтобы иметь достаточную гибкость и испытывая необходимую де формацию не разрушаться, шайба должна быть тонкой, с другой стороны, чтобы крепление шайбы к пуансону было достаточно надежным и выдержало усилие отрыва шайбы от прессостатка и усилие трения в контейнере при обратном ходе пуансона. Крепежный винт должен вворачиваться в шайбу на возможно большую величину.

Цель изобретения — повышение. надежности работы и уменьшение величины прессостатка.

Эта цель достигается тем, что прессшайба, закрепляемая на пуансоне, имеющая вогнутую обращенную к заготовке поверхность н образующая увеличивающийся к периферии зазор, выполнена составной из двух скрепленных между собой резьбовым крепежным элементом частей: деформируемой тарелки с вогнутой по конусу поверхностью и примыкающего к пуансону корпуса, имеющих конические образуюшие увеличивающийся к периферии зазор опорные поверхности, на которых выполнены на корпусе — выемка с глубиной 0,25+0,5 его толщины, на тарелке— соответствующий по диаметру и длине выступ, а скрепляющий части крепежный элемент установлен с заходом в выступ тарелки.

Кроме того, угол конуса вогнутой поверхности тарелки выбран из соотношения у =P — (1 — 2) (Р— а), где р — угол опорной конической поверхности тарелки; а — угол опорной конической поверхности корпуса.

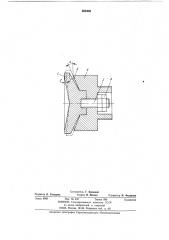

На чертеже изображена предлагаемая прессшай ба.

Прессшайба состоит из тарелки 1, корпуса 2, крепежного элемента — шпильки 3, гаек 4.

Между корпусом 2 и тарелкой 1 имеется зазор 5, увеличивающийся от центра к периферии.

Зазор образуется за счет того, что опорная коническая поверхность тарелки, обращенная в сторону корпуса, имеет больший угол Р, чем угол опорной конической поверхности корпуса а.

Работает прессшайба следующим образом.

Во время прессования под давлением прессуемого металла тарелка 1 деформируется и зазор 5 выбирается, при этом диаметр шайбы увеличивается.

Металл тарелки испытывает два вида деформаций.

1. Растяжение от увеличения диаметра соответствующих слоев тарелки.

2, Изгиб в сторону корпуса.

Если углы у и р равны, то деформация от изгиба носит местный характер и сосредоточена в теле тарелки по цилиндру диаметром, равным наружному диаметру щ выступа, что ведет к тому, что напряжения в указанном месте тарелки превышают допустимые и она разрушается.

Для того, чтобы деформация от изгиба не носила местный характер, угол кониче45 ской поверхности тарелки, обращенный к заготовке у берется меньше, чем угол Р в опорной конической поверхности тарелки, обращенной к корпусу, на 1 —:2 (6 — а).

Таким образом, благодаря наличию вы20 ступа на тарелке гарантируется достаточное крепление и тонкие стенки тарелки, которые могут испытывать необходимую для достаточного увеличения диаметра шайбы деформацию, не разрушаясь.

25 3а счет того, что крепление выполнено сзади, мы имеем гладкую вогнутую поверхность, что позволяет уменьшить величину прессостатка.

Формула изобретения

ЗО 1. Пресс-шайба для прессования металлической заготовки, закрепляемая на II) . ансоне, имеющая вогнутую, обращенную к заготовке поверхность и образующая увеличивающийся к периферии зазор, 55 отличающаяся тем, что, с целью повышения надежности ее работы и уменьшения величины прессостатка, она выполнена составной из двух скрепленных между собой резьбовым крепежным элементом

4о частей: деформируемой тарелки с вогнутой по конусу поверхностью и примыкающего к пуансону корпуса, имеющих конические образующие увеличивающийся к периферии зазор опорные поверхности, на

45 которых выполнены на корпусе выемка глубиной 0,25 — 0,5 его толщины, на тарелке соответствующий по диаметру и длине выступ, а скрепляющий части крепежный элемент установлен с заходом в выступ тарелки.

2. Пресс-шайба по п. 1, о т л и ч а ю щ а яс я тем, что в тарелке угол конуса поверхности, обращенной к прессуемой заготовке, выбран из соотношения

55 у = р — (1 — 2) (P — а.), где P — угол опорной конической поверхности тарелки; а — угол опорной конической поверхности корпуса.

60 Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 170905, кл. В 21 С 25/04, 1963.

2. Авторское свидетельство № 593766, 55 кл. В 21 С 25/04, 1976.

852400

Составитель Г. Кривонос

Техред И. Пенчко

Редактор Л. Гольдина

Корректор Н. Федорова

Заказ 5006

Изд. № 478 Тираж 889

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

II3035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Загорская типография Упрполиграфиздата Мособлисполкома