Способ удаления керамическихстержней из полостей отливок иустройство для его осуществления

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

И ЗОБ РЕТЕ H M $I

К АВТОРСКОМУ СВМДЕТЕЛЬСТВУ » 852444

Союз Советских

Социалистических

Республик (61) Дополнитсльнос к авт. свид-ву— (22) Заявлено 26.11.79 (21) 2844251/22-02 с присоединением заявки ¹â€” (23) Приоритет— (43) Опубликовано 07.08.81. Бюллетень ¹ 29 (45) Дата спубликсваппл описания 07.08.81

Ч 1 „з

В 22 D 29i00

Государственный комитЕт

СССР по делам изобретений и открытий (53) УДК 621.74.045 (088.8) < 72) Авторы изобретения Л. Ф. Сорокин, А. И. Генералов, В.

В. A. Волосатов, Ю. А. Шигарев и В

Производственное объединение тур

«Ленинградский металлический (71) Заявитель (54) СПОСОБ УДАЛЕНИЯ КЕРАМИЧЕСКИХ

СТЕРЖНЕЙ ИЗ ПОЛОСТЕЙ ОТЛИВОК И

УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к области литейного производства и может быть использовано, в частности, при удалении керамических стержней из полостей отливок, например из охлаждающих каналов турбинныхх лопаток.

Известны различные способы удаления керамических стержней и устройства длл их осуществления.

Наиболее распространено в производственных условиях удаление керамических стержней вручную с помощью отбойных молотков.

Однако такой способ не обеспечивает полного удаления керамики и требует дополнительной дробеструйной обработки для качественной очистки полости отливки, что требует увеличения времени. Работа с пневмоинструментом утомительна изза вибраций и шума, превышающего допустимые нормы. Кроме того, при этом образуется большое количество керамической пыли, которая может вызвать заболевание дыхательных путей оператора.

Известна установка для выщелачивания стержневой массы из внутренних полостей в специальных растворах.

Однако этот процесс длителен (10 суток) и производительность его невысока.

Известен также способ удаления керамических стержней, в котором используется ударное действие воды с последующим помещением отливок в раствор кислоты, барбатируемой ультразвуковым полем.

Однако в таком способе наряду с высокой сложностью и трудоемкостью имеются существенные технические недостатки, 10 в частности процесс идет тем менее эффективно, чем сложнее конфигурация внутренней полости.

Известен способ очистки твердых тел, в частности паровых котлов от накипи, 45 при котором под действием ультразвукового поля накипь разрушается в силу днспергирующего действия ультразвука. Ультразвуковые волны пронизывают частички накипи и вызывают в различных ее точ",0 ках большие ускорения, что способствует разрушению слоя накипи.

Этот способ реализуется в устройстве, содержащем ультразвуковую головку с колебательной системой и концентратором, 2ь смонтированными на раме.

Основным недостатком способа и устройства является то, что процесс очистки происходит только при наличии жидкой среды, что приводит к снижению произво30 дительности процесса.

852444

3

Целью изобретения является повышение эффективности удаления керамических стержней за счет снижения потерь ультразвуковой мощности, а также за счет увеличения амплитуды колебаний стенок отливок лопаток.

Цель достигается тем, что в способе удаления керамических стержней из полостей отливок, например турбинных лопаток, путем механического воздействия ультразвука посредством концентратора на керамическую массу через стенки отливок, отливку предварительно акустически изолируют и затем с усилителем 50 — 80 кгс прижимают к источнику ультразвука.

Ультразвук вводят в область отливки, ограниченную окружностью радиусом

10 — 30 мм от ее центра тяжести.

Для осуществления способа предназначено устройство, включающее ультразвуковую головку с колебательной системой и концентратором, смонтированную на хоботе базового станка, и звукоизоляционную камеру с подставками для отливки, установленными на ее основании, дверцей и отверстием, выполненным в верхней части камеры, и снабженное опорами с пазами, в которых размещены прокладки из изоляционного материала, например резины, и амортизаторами, на которых установлены опоры.

С целью удаления керамической пыли из камеры в боковых стенках ее выполнены отверстия, соединенные с вентиляционной системой.

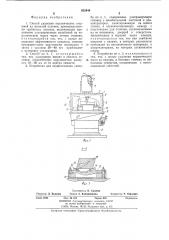

На фиг. 1 изображено устройство для удаления керамических стержней из полостей отливок, общий вид; на фиг. 2— разрез А — А на фиг. 1.

Устройство содержит ультразвуковую головку 1 с колебательной системой 2 (например, магнитострикционный преобразователь типа ПМС-15А-18) и концентратором 3. Головка 1 смонтирована на хоботе 4 базового станка 5 (в частности, вертикально-фрезерный станок мод, 676). На столе 6 базового станка 5 установлена звукоизоляционная камера 7, внутренние стенки которой имеют звукопоглощающую изоляцию. В верхней части камеры 7 выполнено отверстие для введения в нее головки 1. Место соединения головки 1 с камерой 7 уплотнено прокладкой, например, из поролона.

В боковых стенках камеры 7 выполнены отверстия 8, соединенные с вентиляционной системой. Передняя стенка или дверца 9 камеры 7 выполнена из стекла с возможностью вертикального перемещения по салазкам корпуса камеры 7.

В основании камеры 7 размещены подставки 10 для отливки 11. Подставки 10 снабжены амортизаторами 12. Кроме того, подставки выполнены с опорами 13, которые, в свою очередь, имеют пазы 14. В

4 указанных пазах размещены прокладки 15 из изоляционного материала, например из резины.

Отливку 11 с керамическим стержнем 16 перед воздействием ультразвука помещают на две подставки 10, а затем с усилием в диапазоне 50 — 80 кгс прижимают к концентратору 3 (или наоборот).

Область оптимального контакта концентратора 3 с отливкой 11 определяется экспериментальным путем. Она ограничена окружностью радиусом 10 — 30 мм от центра тяжести лопатки. При этом нахождение центра тяжести отливки осуществляется методом помещения ее плоскости на остр ие ди а метром 5 — 10 м м.

Подставки 10 могут устанавливаться на различных расстояниях друг от друга, а опоры 13 легко заменяться в зависимости от формы и размеров лопаток, В свою очередь, опоры 13 определяют правильную ориентацию отливки 11 относительно концентратора 3.

При приложении концентратора 3 к отливке 11 в результатс его колебаний в осевом направлении возникают механические вибрации стенок отливки 11, образующих полость со стержнем 16. Эти колебания способствуют быстрому разрушению хрупкой структуры керамического стержня 16, который затем удаляется из полости.

Подставки 10 предотвращают возможность передачи механических колебаний отливкой деталям камеры 7 и станка 5, за счет чего снижаются потери ультразвуковой мощности и ускоряется разрушение керамического стержня.

Как показали эксперименты, введение ультразвука в область отливки, ограниченной окружностью радиусом 10 — 30 мм от ее центра тяжести, позволяет увеличить колебания стенок отливки 11, что ускоряет разрушение керамического стержня 16.

При приложении усилий больше 80 кгс и меньше 50 кгс процесс удаления керамического стержня из полости отливки замедлястся.

Таким образом, предлагаемый способ обеспечивает снижение потерь ультразвуковой мощности и увеличение амплитуды колебаний стенок лопаток, что приводит к повышению эффективности удаления керамических стержней.

Например, процесс удаления керамиче. ских стержней ускоряется в десятки раз при проведспии его с применением подставок по сравнению с выбивкой без специальной подставки, а при введении ультразвука в указанную область центра тяжести, ограниченной окружностью радиусом

10 — 30 мм от него — в два раза по сравнению с введением в любую другую область отливки, 852444

Фиг, 1

A-А

Риг 7.

Составитель В. Сазонов

Техред А. Камышникова

Редактор Л. Павлова

Корректор Р Беркович

Заказ 5006

Изд. № 478 Тираж 869

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Загорская типография Упрполиграфиздата Мособлпсполкома

Формула изобретения

1. Способ удаления керамических стержней из полостей отливок, преимущественно турбинных лопаток, включающий приложение ультразвуковых колебаний на керамическую массу через стенки отливки, отличающийся тем, что, с целью повышения эффективности процесса, отливку предварительно акустически изолируют v. затем с усилием 50 — 80 кгс прижимают к источнику ультразвука.

2. Способ по п. 1, отл и чающий си тем, что, ультразвук вводят в область отливки, ограниченную окружностью радиу сом 10 — 30 мм от ее центра тяжести.

3. Устройство для осуществления спосо6 ба по п. 1, содержащее ультразвуковую головку с колебательной системой и концентратором, смонтированную на хоботе станка, и звукоизоляционну1о камеру с подставками для отливки, установленными на ее основании, дверцей и отверстием, выполненным в верхней части камеры, отличающееся тем, что оно снабжено опорами с пазами, в которых размещены

10 прокладки из изоляционного материала, и амортизаторами, на которых установлены опоры.

4. Устройство по п. 3, о т л и ч а ю щ е е с я тем, что, с целью удаления керамической

15 пыли из камеры, в боковых стенках ее выполнены отверстия, соединенные с вентиляционной системой.