Устройство для прессования двух-слойных труб из порошка

Иллюстрации

Показать всеРеферат

(i i! 852446

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 18.12.79 (21) 2854413/22-02 с присоединением заявки ¹ (51) 1Ц Кл з

В 22 F 3/02

В 22 F 7/02

Государственный комитет (23) Приоритет (43) Опубликовано 07.08.81. Бюллетень № 29 по делам изобретений (53) УДК 621.762.4 (088.8) и открытий (45) Дата опубликования описания 07.08.81 и В. Г. Огризко у1

Витебский технологический институт легкой промышйенносччиКЫ.т" : 1, ;. ;.":-

I . "...з, (71) Заявитель

1 Д11ь" 1. 1 (54) УСТРОЙ СТВО ДЛЯ ПРЕССОВАНИЯ Д ВУХСЛ ОЙ Н ЫХ

ТРУБ ИЗ ПОРОШКА

Изобретение относится к порошковой металлургии, в частности, к устройствам для прессования двухслойных труб из порошка.

Известно устройство для прессования двухслойных труб из порошка, включающее матрицу, соосно установленный в ней вкладыш в виде шнека и привод (11. Устройство содержит также станину и бункер, вкладыш выполнен ступенчатым, а привод служит для вращения матрицы. Процесс получения двухслойных труб состоит из последовательного выполнения наружного, а затем внутреннего слоя трубы с использованием ступенчатого вкладыша, установленного с возможностью перемещения вдоль оси матрицы.

Недостатками данного устройства являются как периодичность процесса изготовления трубы в целом, так и периодичность изготовления слоев трубы.

За цикл, соответствующий изготовлению трубы, требуется дважды остановить вращение матрицы, дважды включить и выключить вибратор, дважды заполнить и освободить от порошка бункер, дважды переместить ступенчатый вкладыш. Кроме того, невозможно получить различной длины трубу без замены элементов устройства, так как длина трубы связана конструктивно с длиной матрицы и длиной ступеней вкладыша.

Цель изобретения — повышение производительности процесса и обеспечение его

5 непрерывности.

Это достигается тем, что устройство для прессования двухслойных труб из порошка, включающее матрицу, соосно установленный в ней вкладыш и привод, снабжено !

0 втулкой переменного внутреннего диаметра и дополнительным полым шнеком с насадкой в нижней его части, насадка выполнена с конической поверхностью на уровне расширяющейся части втулки, вкладыш вы15 полнен полым и снабжен установленным в нем неподвижным ступенчатым стержнем, а шнеки смонтированы с возможностью вращения вокруг оси.

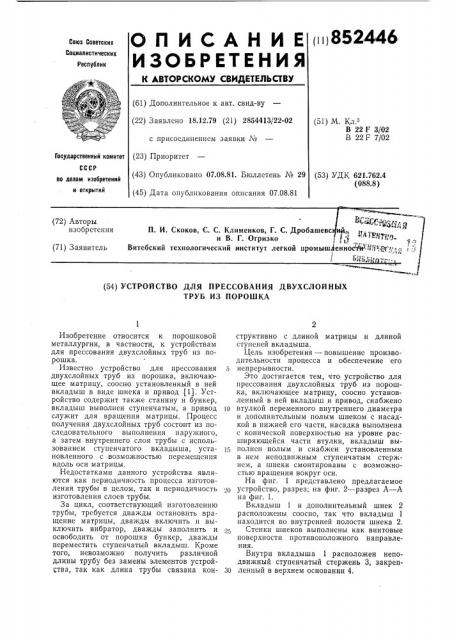

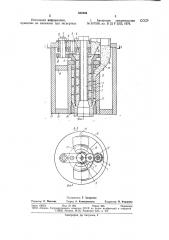

На фиг. 1 представлено предлагаемое устройство, разрез; на фиг. 2 †разр А — А на фиг. 1.

Вкладыш 1 и дополнительный шнек 2 расположены соосно, так что вкладыш 1 находится во внутренней полости шнека 2.

Стенки шнеков выполнены как винтовые поверхности противоположного направления.

Внутри вкладыша 1 расположен неподвижный ступенчатый стержень 3, закреп30 ленный в верхнем основании 4.

85244G

Стержень 3 в нижней части имеет коническую и цилиндрическую ступени.

В верхней части вкладыша 1 имеется шестерня 5, которая с двух противоположных сторон вращается через пар азитные шестерни 6 и шестерни 7 от валов 8.

Внутренняя полость шнека 2 состоит из двух частей: верхней конической и цилиндрической. Коническая часть играет роль приемной воронки.

В верхней части шнека 2 имеется шестерня 9, которая получает вращение через шестерни 10 от валов 8. В нижней части шнека 2 установлена насадка 11, служащая для формования поверхности раздела слоев трубы. Насадка 11 может быть выполнена конической или иной формы, обеспечивающей процесс формования.

Шнек 2 расположен внутри матрицы 12.

Два полукольца 13, закрепляемые на матрице 12, являются опорой шнека 2.

В нижней части матрицы расположена втулка 14 переменного внутреннего диаметра, имеющая коническую и цилиндрическую ступени.

В основании 4 расположены два бункера

15, для подачи порошка во внутреннюю полость матрицы 12.

В основании 4 расположены также два бункера 16, нижние створы которых входят в коническую часть внутренней полости шнека 2.

Верхнее основание 4 закреплено на цилиндрической опоре 17, которая при помощи ребер 18 скреплена также с матрицей 12.

Устройство работает следующим образом.

Порошок из бункера 16 подается в приемную воронку, которой является внутренняя коническая часть внутренней полости шнека 2. При вращении вкладыша 1 порошок перемещается к зоне прессования.

В области между конической частью стержня 3 и цилиндрической частью насадки 11 происходит формование внутреннего слоя изготавливаемой трубы.

Порошок из бункера 15 подается во внутреннюю полость матрицы 12. При вращении шнека 2 порошок перемещается к зоне прессования. В области между конической частью втулки 14 и конической частью насадки 11 происходит формование наружного слоя изготавливаемой трубы. I àêèì образом, конусная насадка 11 принимает участие в формовании наружной части внутреннего слоя и внутренней части наружного слоя изготавливаемой трубы.

Из зазора между стержнем 3 и втулкой 14 выпрессовывается цельная двухслойная труба, которая затем разрезается на заготовки необходимой длины, поступающие на спекание.

Для предотвращения залипания порошка в области между вкладышем 1 и цилинд5

20 5

65 рпческой внутренней частью шнека 2 шнеки 1 и 2 вращаются в противополо>кном направлении, что обеспечивается включением в кинематическую схему привода паразитных шестерен 6.

Предло>кенное устройство позволяет обеспечить непрерывность технологического процесса изготовления двухслойных труб и повысить производительность труда, что обеспечивается использованием шнекового прессования в сочетании с насадкой для одновременного формования наружной и внутренней поверхностей двухслойной трубы. ,У стройство позволяет также получать двухслойные трубы практически неограниченного набора длин, поскольку длина изготавливаемой двухслойной трубы не связана конструктивно ни с какими элементами устройства. Необходимая длина трубы может быть получена в процессе отделения ее от непрерывно выпрессовываемой части трубы, в то время как в известном устройстве длина трубы связана конструктивно, по крайней мере, с двумя элементами устройства: матрицей и ступенчатым вкладышем.

Устройство обеспечивает более широкие возможности автоматизации процесса производства двухслойных труб из порошковых материалов, поскольку только начало и конец процесса изготовления двухслойных труб являются периодическими, а именно периодическими являются заправка металлического порошка в бункеры и отделение нужной длины изготовленной трубы, тогда как в известном устройстве для формования из металлического порошка двухслойных труб наружный слой и внутренний слой формуются последовательно, причем технологический процесс изготовления одной трубы предусматривает ряд двукратных операций, которые производятся при прекращении процесса прессования.

Формула изобретения

Устройство для прессования двухслойных труб из порошка, включающее матрицу, соосно установленный в ней вкладыш в виде шнека и привод, отличающееся тем, что, с целью повышения производительности процесса и обеспечения его непрерывности, оно снабжено втулкой переменного внутреннего диаметра и дополнительным полым шнеком с насадкой в нижней его части, насадка выполнена с конической поверхностью на уровне расширяющейся части втулки, вкладыш выполнен полым и снабжен установленным в нем неподвижным ступенчатым стержнем, а шнеки смонтированы с возможностью вращения вокруг оси.

852446

44 ч иа.

Составитель Г. Загорская

Техред А. Камышникова Корректор Н. Федорова

Редактор Л. Павлова

Заказ 1805/2 Изд. № 502 Тираж 869 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 567550, кл. В 22 F 3/02, 1976.