Многопильный станок

Иллюстрации

Показать всеРеферат

О П И С А Н И Е ii!85254I

ИЗОБРЕТЕНИЯ

СОюз Советских

Социалистических

Реслублик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 09.04.79 (21) 2748495/29-15 с присоединением заявки ¹ (23) Приоритет (51) М. Кл.

В 27В 5/00

В 27В 25/00

Гос,"дарственный комитет (43) опубликовано 07.08.81. Бюллетень № 29 (53) УДК 674.053:621. .934.332.2 ло делам изобретений и открытий (45) Дата опубликования описания 07.08.81 (088.8).... (72) Автор изобретения

Е. С. Билов

Украинское научно-производственное деревообрабатывающее

1 объединение (71) Заявитель (54) МНОГОПИЛЬНЫЙ СТАНОК

Изобретение относится к станкам для распиловки древесины и древесных материалов и может быть использовано в деревообрабатывающей промышленности.

Известны многопильные станки, содержащие станину, пильный агрегат, подающий гусеничный конвейер, направляющие, механизм прижима и приводы (1).

Недостатком таких станков является сложность осевой перестановки пильного агрегата при изменяющейся ширине выпиливаемых материалов.

Известен многопильный станок, содержащий станину, пильный агрегат, подающий гусеничный конвейер, имеющие участки ныряния его направляющие, механизм прижима и приводы (2)., Недостатками этого станка являются недостаточная точность распиловки, особенно материала, имеющего небольшую длину в связи со значительной длиной участка ныряния под пилу, а также недостаточно высокая точность базирования звеньев гусеничного конвейера и недостаточно надежный прижим.

Цель изобретения — уменьшение длин распиливаемого на станке материала и увеличения точности распиловки.

Это достигается тем, что механизм прижима выполнен в виде подвижных поперечно направлению подачи роликовых конвейеров, а гусеничный конвейер расположен между своими направляющими, каждая из которых выполнена двухручьевой.

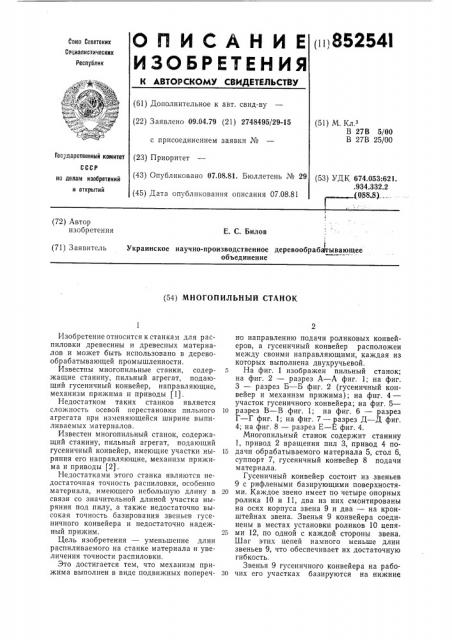

5 На фиг. 1 изображен пильный станок; на фиг. 2 — разрез А — А фиг. 1; на фиг.

3 — разрез Б — Б фиг. 2 (гусеничный конвейер и механизм прижима); на фиг. 4— участок гусеничного конвейера; на фиг. 5—

10 разрез  — В фиг. 1; на фиг. 6 — разрез

à — Г фиг. 1; на фиг. 7 — разрез Д вЂ” Д фиг.

4; на фиг. 8 — разрез Š— Е фиг. 4.

Многопильный станок содержит станину

1, привод 2 вращения пил 3, привод 4 по15 дачи обрабатываемого материала 5, стол 6, суппорт 7, гусеничный конвейер 8 подачи материала.

Гусеничный конвейер состоит из звеньев

9 с рифлеными базирующими поверхностя20 ми. Каждое звено имеет по четыре опорных ролика 10 и 11, два из них смонтированы на осях корпуса звена 9 и два — на кронштейнах звена. Звенья 9 конвейера соединены в местах установки роликов 10 цепя25 ми 12, по одной с каждой стороны звена.

Шаг этих цепей намного меньше длин звеньев 9, что обеспечивает их достаточную гибкость.

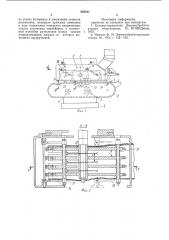

Звенья 9 гусеничного конвейера на рабо30 чих его участках базируются на нижниЕ

85254) l5 0

65 призматические направляющие 13, а прикрепленные к ним ролики 10, 11 перемещаются в боковых двухручьевых направляющих 14, 15. Вертикальным смещением боковых пазовых направляющих 14, 15 можно усилить или ослаоить прижатие звеньев

9 к нижним призматическим направляющим 13.

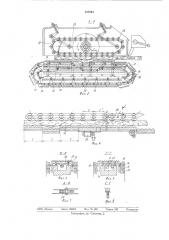

Профиль каждой направляющей 14, 15 имеет следующие участки: а — для подъема звена из транспортного в рабочее положение, b — для движения подачи, с — для опускания звена в ныряние на величину h, равную перепаду ручья и достаточную для размещения зубьев пил, d — для движения на участке ныряния, е — для подъема звена из ныряния в рабочее положение, f— для движения подачи, g — для спуска звена в транспортное положение.

Профили направляющих 14 и 15 смещены один относительно другого и обеспечивают поступательные перемещения всех звеньев. Это позволяет при достаточной глубине ныряния делать короткие длины участков ныряния (не более ЗТ+ 20 мм).

В транспортном положении звенья своими опорными роликами 10, 11 базируются на круговых направляющих 16 — 19 и прямолинейных направляющих 20, 21.

На нижних поверхностях каждого звена

9 расположены зубчатые и винтовые рейки

22 и 23, с которыми сцеплены шестерни

24 и винты 25, кинематически связанные с приводом 4 подач. При этом привод шестерни содержит элементы, допускающие проскальзывание, например фрикционные муфты (на фигурах не показаны) и обеспечивает линейную скорость звеньев транспортера, несколько большую скорости, получаемой от винтовых приводов.

Прижимающий к конвейеру матер1.ал механизм прижима размещен в суппорте 7.

Он состоит из пружинно-рычажных механизмов 26, на пальцах 27 которых установлены облегченные отверстиями узкие обоймы 28.

Обоймы 28 на периферии имеют канавки, в которых размещаются пружинящие, например, обрезиненные ролики 29. Оси этих роликов соединены пластинами, образующими роликовую цепь 30. Натяжение этой цепи 30 осуществляется поворотом шарнирной 31 части обоймы.

Необходимые расстояния i между обоймами, установленными на станке, зависящие от принятого постава пил, достигаются посредством втулок 32. Длины втулок 32 зависят от длин k установочных втулок 33 пил 3, которые могут быть достаточно малыми из-за малых толщин обойм 28.

Задние концы обойм 28 закруглены, передние же имеют скосы для облегчения подачи материала под обойму.

Станок работает следующим образом.

25 .,0 зим

Суппорт 7 станка устанавливается в соответствии с толщиной обрабатываемого материала. Включается привод 2 вращения пил 3. Включается привод 4 подачи материала. При этом шестерни 24, взаимодействуя с зубчатыми рейками 22 звеньев, заставляют гусеничный конвейер двигаться в направлении подачи. Вследствие того, что винтовые рейки 23 звеньев 9 приводятся в движение одновременно винтами 25 со скоростью, несколько меньшей, чем скорость, сообщаемая шестернями 24, то звенья между шестернями и винтами на рабочих участках конвейеров прижимаются одно к другому. При этом фрикционные муфты привода шестерен проскальзывают, а конвейер совершает подачу со скоростью, обусловленной винтовым приводом.

Таким образом, поджим звеньев 9 одно к другому вдоль направления подачи и одновременный их поджим к нижним направляющим 13 за счет настроечных смещений направляющих 14, 15 не позволяет звеньям смещаться и поворачиваться одно относительно другого на рабочих участках конвейера, т. е. создает надежную поступательно перемещающуюся базу для обрабатываемого материала. А это гарантирует точность обработки.

Движение звеньев 9 конвейера на участке ныряния и транспортных участках осуществляется за счет тяги цепей 12. Обрабатываемый материал вручную укладывается на стол станка 6 и затем подается под суппорт, при этом пружины винторычажных механизмов 26 и упругие ролики 29, несколько сжимаясь, создают усилия, необходимые для прижатия обрабатываемого материала к звеньям 9 и создания сил сцепления меькду материалом и рифлеными звеньями, достаточных для преодоления горизонтальных составляющих сил резания.

Далее материал подается в зону резания, где производится его распиловка. Так как обоймы 28 находятся по обе стороны каждой пилы 3, все выпиливаемые заготовки имеют гарантированное прижатие на всех этапах обработки.

Малый шаг 1 расположения пружинящих роликов 29 в цепи 30 и небольшая длина ныряния позволяет обеспечить гарантированный прижим заготовок малых длин.

При этом наименьшие длины заготовок

1,;„дол кны удовлетворять неравенству:

lm„ö 3T+2t+20.

Формула изобретения

Многопильный станок, содержащий станину, пильный агрегат, подающий гусеничный конвейер, имеющие участки ныряния

его направляющие, механизм прижима и приводы, отличающийся тем, что, с целью уменьшения длин распиливаемого

852541 на станке материала и увеличения точности распиловки, механизм прижима выполнен в виде подвижных поперечно направлению подачи роликовых конвейеров, а гусеничный конвейер расположен между своими направляющими, каждая из которых выполнена двухручьевой.

Источники информации, принятые во внимание при экспертизе

1. Каталог-справочник. Деревообрабатывающее оборудование. М., ВНИИДмаш, 5 1972.

2. Манжос Ф. М. Деревообрабатывающие станки. М., 1974, с. 132 — 133.

852541 иг.

r-r

Заказ 1568/3 Изд. ¹ 490 Тираж 530 Подписное

11ПО «Поиск»

Типография, пр. Сапунова, 2

1У

Фиг. 7

Pi ?