Способ управления процессом прессованиядеталей из термореактивного материала

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОНУ СВИ ЕТИЛЬСТВУ

Союз Сюаетскик

Соцнапистически к

Ресгтублнк о»852608 (61) Дополнительное к авт. сеид-ву (51)М. Кл 3 (22) 3аявлено 09А779 (2f ) 2796340/23-05

В 29 F 1/00

G 05 D 27/00 с присоединением заявки М (23)Приоритет

ГосударствеинмЯ комитет

СССР

IIo делам изобретеиий я открытиЯ

Опубликовано 07.0881,бюллетень N9 29

Дата опубликования описания 07л 8 81 (5Я) УДК 66. 012-52 (088.8) (72) Авторы изобретения

A.Â.Áóãðîâ, Е.Е.Алексеев, Е.С.Филатов и B.Н.Цедилин

f65) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ, ПРЕССОВАНИЯ

ДЕТАЛЕЙ ИЗ ТЕРМОРЕАКТИВНОГО МАТЕРИАЛА

Изобретение относится к области автоматизации процессов переработки пластмасс и может быть использовано в процессах переработки термореактивных пластмасс методом прессования.

Известен способ управления процессом прессования деталей из термореактивного материала в форме, заключающийся в изменении времени выдержки деталей в зависимости от величины модуля комплексной диэлектрической проницаемости материала в процессе прессования 11).

Однако известный способ обладает ограниченными возможностями в отношении повышения производительности процесса из-за того, что оптимальная величина производительности получается при переработке стеклонаполненных реактопластов, изменение диэлектрических характеристик которых имеет экстремальную зависимость.

Целью изобретения является повышение производительности процесса за счет сокращения времени отработки режима прессования. указанная цель достигается тем, что в известном способе управления процессом прессования деталей иэ термореактивного материала в форме, заключающемся в нахождении участка детали, имеющего максимальную толщину, и измерении модуля комплексной диэлектрической проницаемости материала в процессе прессования, джтолнительно определяют минимальную проводимость между металлическим электродом, воспроизводящим контур сечения участка детали, и точкой прово о дящей среды физической модели детали, затем по значению минимальной. ггроводимости выбирают толщину прессуемого диска-образца, после чего прессуют диск-образец и определяют вреt5 мя выдержки при прессовании заданного количества деталей как интервал времени от момента полного сыакания пресс-формы до момента достижения

М производной по времени модуля комп20 лексной диэлектрической проницаемости диска-образца заданного значения. При этом в качестве проводящей среды физйческой модели может быть использовано наборное поле

25 из постоянных резисторов одного новжн ала.

Физическое моделирование на проводящей среде позволяет определить толщину диска-образца, прогрев срединных слоев которого осуществляет852608 ся за тот же период времени, что и наиболее удаленная (в тепловом отношении) точка материала в изделии любой геометрической формы. Таким образом, проведение экспериментальных исследований на детали заменяется прессованием диска-образца.

Физическая среда, на которой осуществляется моделирование, может быть непрерывной (воздух, электроповодящая бумага и т.д.) или дискретной о (наборное поле из RC-цепочек).

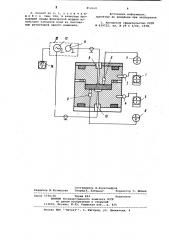

На чертеже показана блок-схема устройства, реализующего предлагаемый способ.

При определении времени выдержки для детали находят сечение детали, в котрром она имеет наибольшую толщину.

Воспроизводят контур сечения на наборном поле, последовательно соединяя проводником соответствующие штыри.

Затем к проводнику подсоединяют одну клемму прибора, измеряющего проводимость среды по постоянному тоКу.

Другую клемму в качестве шупа попеременно подключают к штырям, находящимся внутри данного контура сечения.

При каждом подключении к новому штырю измеряют значение проводимости. Проходя последовательно все штыри, находящиеся внутри контура, фиксируют все значения проводимости. Запомина- щ ют минимальную проводимость.

На этом же наборном поле воспро. изводят контур сечения диска-образца. Одаа клемма прибора постоянно закрепляется на центральном штыре внутри контура сечения, а другая— на проводнике, воспроизводящем контур сечения диска-образца. Изменяя размер, который соответствует толщине диска-образца, снимают калибровочную зависимость проводимости от толщины образца. Эта зависимость является характерной для данного наборного поля и снимается только один раз.

По найденному значению минимальной Щ проводимости и с использованием калибровочной зависимости определяют толщину диска-образца.

Затем прессуют диск с найденной толщиной на устройстве, блок-схема $g которого представлена на чертеже.

Показывающие и регулирующие приборы 1 и 2 по сигналам от датчиков 3 и 4 поддерживают температуру, прессформы. По сигналам от датчиков 5 и б показывающие приборы 7 и 8 регистрируют температуру оформляющих поверхностей пресс-формы на диск-образец.В пресс-форму на диск-образец встроен емкостной преобразователь, состоящий иэ электродов 9 и 10, кото- 60 рые подсоединены к вольтметру 11 и генератору 12 измерителя 13 комплексной диэлектрической проницаемости.

Показания измерителя 13 фиксируются прибором 14.

С помощью приборов 1 и 2 устанавливают требуемую температуру оформляющих поверхностей и прессуют дискобразец с найденной толщиной.

Автоматически регистрируют модуль комплексной диэлектрической проницаемости прибором 14. По кривой иэ— менения комплексной диэлектрической проницаемости во времени определяют время выдержки термореактивного материала в форме как интервал времени от момента смыкания пресс-формы до момента достижения производной комплексной диэлектрической проницаемости во воемени заданного значения, соответствующего завершению химпческой реакции.

Использование предлагаемого способа позволяет вывести емкостной преобраэователь из пресс-формы на деталь и расширить его примейение на детали сложных геометрических форм. Техническая реализация способа (прессование диска-образца, физическое моделирование на дискретной проводящей среде; регистрация в процессе прессования диска-образца) упрощается и способ не требует последующих расчетов — время выдержки отсчитывается непосредственно в ходе эксперимента.

Время обработки режима прессования иэ материала новой партии сокращается более чем на 50%, а брак от неправильно выбранного времени выдержки почти исключен.

Формула изобретения

1. Способ управления процессом прессования деталей из термореактивного материала в форме, заключающийся в нахождении участка детали, имеющего максимальную толщину, и измерении модуля комплексной диэлектрической проницаемости материала в процессе прессования, о т л и ч а ю щ и и с я тем, что, с целью повышения производительности процесса за счет сокращения времени отработки режима прессования, определяют минимальную проводимость между металлическим электродом, воспроизводящим контур сечения участка детали,и точкой проводящей среды физической модели детали, затем по значению минимальной проводимости выбирают толщину прессуемого диска-образца, после чего прессуют диск-образец и определяют время выдержки при прессовании заданного количества деталей как интервал времени от момента полного смыкания пресс-формы до момента достижения производной по времени модуля комплексной диэлектрической проницаемости диска-обраэца заданного значения.

852608

Составитель Л.Александров

Редактор М.Кузнецова ТехредA. Бабинец= Корректор С. @омана

Заказ 5730/36 Тираж 694 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, X-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. ужгород, ул. Проектная, 4

2. Способ по п. 1, о тл и ч аюшийся тем, что, в качестве проводящей среды физической модели используют наборное поле из постоянных резисторов одного номинала.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

М 639722, кл. В 29 С 3/00, 1978.