Установка для изготовления волокнистыхизделий

Иллюстрации

Показать всеРеферат

) 852843

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 16.07.79 (21) 2796937/29-33 с присоединением заявки— (23) Приоритет— (43) Опубликовано 07.08.81. Бюллетень № 29 (45) Дата опубликования описания 1о.09.81 (51) М Кл з С 04 В 43/02

В 28 В 1/42

Государствеиный комнтет

СССР по делам изобретений и открытий (53) УДК 666.998 (088.8) (72) Авторы изобретениь

Ф

В. Ф. Поздняков, А. Ф. Штейман и 3. В. Куции

1 (71) Заявитель

Киевская научно-исследовательская лабораторйябазальтовых волокон и изделий из них (54) УСТАНОВКА ДЛЯ ИЗГОТОВЛ EH ИЯ

ВОЛ ОКН И СТЫХ ИЗДЕЛ И И

Изобретение может быть использовано в промышленности строительных материалов для изготовления волокнистых изделий, преимущественно теплоизоляционных плит из гидромасс.

Известна установка для изготовлен::.я слоя волокнистого материала, содержащая емкость для гидромассы, проходящее через нее бесконечное сукно и ряд вакуумных коробок для осаждения слоя массы на сукне (1).

Такая установка имеет ограниченную производительность и недостаточную толщину осажденного на сукне слоя, регламентируемую смывом слоя с сукна при его прохождении через емкость с гидромассой.

Наиболее близкой к изобретению является установка для изготовления волокчистых изделий, содержащая емкость для гидромассы, частично погруженный в нее сетчатый секционный барабан, внутренняя полость которого соединена с вакуум-системой, и устройство для отбора осажденного на барабане слоя массы (2).

Данное устройство также не обеспечивает достаточной толщины изделий и производительности.

Целью изобретения является увеличение толщины формуемых плит и производительности.

Достигается указанная цель тем, что в установке, содержащей емкость для гидромассы, частично погруженный в нее сетчатый секционный барабан, внутренняя no"",îñòü которого соединена с вакуум-системой, и устройство для отбора осажденного слоя массы, емкость для гидромассы выполнена в виде снабженного возбудителем вибрационных колебаний лотка с перфорированным дном, установленным под углом

20 — 60 к горизонтали, причем барабан примыкает к нижней части лотка с зазором на выходе из него, равным заданной толщине осажденного на барабане слоя.

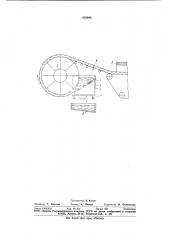

На чертеже схематически изображена установка для производства волокнистых плит, общий вид.

Установка включает емкость I, для гидромассы, выполненную в виде лотка 2 с пер20 форированным дном, установленным под углом 20 — 60 к горизонтали, сетчатый секционный барабан 8, внутренняя полость которого соединена с вакуум-системой (не показана), конвейер 4 для отбора и транспортировки осажденного слоя массы, сушило 5. Барабан 8 своей нижней четвертью примыкает по ходу вращения к нижней части лотка 2 с зазором на выходе из него, равным заданной толщине осажденного на барабане слоя.

852843

Лоток 2 заключен в раму б, установленную на упругих опорах 7, и снабжен возбудителем 8 вибрационных колебаний.

Под лотком установлена емкость 9 для сбора фильтрата.

Установка работает следующим образом.

Волокнистую гидромассу необходимой концентрации (водотвердое соотношение

200: 1) подают в емкость 1. Гидромасса по наклонному лотку 2 и под действием вибрации от вибратора 8 перемещается вниз лотка к первой нижней четверти барабана 8 по ходу его вращения. При этом вода из гидромассы удаляется через сквозные отверстия в дне лотка 2 и через сетку барабанного вакуум-фильтра 8, в результате чего концентрация гидромассы по мере ее перемещения по лотку увеличивается.

В месте примыкания лотка к барабану с зазором, соответствующим толщине формуемой плиты, происходит отжим волокнистого слоя, в результате чего на барабане формируется слой заданной толщины с влажностью 350 — 400%.

Под действием разрежения в барабане вакуум-фильтра сформированный волокнистый слой удерживается на поверхности барабана.

Проведенные эксперименты показывают, что при разрежении 0,08 МПа на сетке удерживается слой толщиной 90 мм из базальтового супертонкого волокна и глинистого связующего влажностью 350%.

Во второй и третьей четвертях барабана по ходу его вращения под действием разрежения происходит дополнительное обезвоживание сформованного слоя прососом воздуха, после чего слой массы подается конвейером 4 в сушило 5. После термообработки в сушиле б волокнистую ленту затем режут на плиты, штабелируют и упаковывают (условно не показано) .

Граничные значения угла наклона лотка приняты из следующих соображений: минимальное значение — из расчета обеспечения скольжения гидромассы в условиях вибрации; максимальное значение — из расчета обеспечения подачи и обезвоживания рабочего объема гидромассы для формования слоя требуемой толщины за минимальное время.

Возможны следующие модификации предлагаемой установки: для интенсификации отсоса воды из гидромассы, находящейся в лотке 2, под дном лотка может быть установлена вакуум-коробка; с целью снижения мощности вакуумной системы установлена бесконечная лента из газонепроницаемого материала, охватывающая с зазором, равным толщине плиты, нижнюю часть рабочей поверхности барабана после лотка (не показано).

Таким образом, по сравнению с прототипом, предлагаемая установка позволяет существенно расширить номенклатуру изготовляемых теплоизоляционных волокнистых плит путем увеличения толщины формуемых плит от 20 до 60 мм.

Кроме того, при использовании предлагаемой установки для формования плит до

20 мм увеличится скорость их формования до 30% вследствие ускорения процессз обезвоживания.

Формула изобретения

Установка для изготовления волокнистых изделий, преимущественно плит, содер жащая емкость для гидромассы, частично

ЗО погруженный в нее сетчатый секционный барабан, внутренняя полость которого соединена с вакуум-системой, и устройство для отбора осажденного слоя массы, о т л ич а ю щ а я с я тем, что, с целью увеличеЗз ния толщины формуемых плит и производительности, емкость для гидромассы выполнена в виде снабженного возбудителем вибрационных колебаний лотка с перфорированным дном, установленным под углом

40 20 — 60 к горизонтали, причем барабан примыкает к нижней части лотка с зазором на выходе из него, равным заданной толщине осажденного на барабане слоя.

Источники информации, принятые во внимание при экспертизе:

1. Патент США № 4149930, кл. 152-154, опублик. 17.04.79.

50 2. Авторское свидетельство СССР № 715554, кл. С 04 В 43/02, 1977 (прототип).

852843

3;, и

Составитель Б. Коган

Техред И. Пенчко

Редактор Г. Прусова

Корректор И. Осиповская

Тип. Харьк. фил. пред. аПатевтз

Заказ 1069/932 Изд. Pfo 521 Тираж 661 Подписное

НПО сПоиск> Государственного комитета СССР по делам изобретений в открытий

113035, Москва, Ж-35, Раушская ваб., д. 4/5