Цементуемая сталь

Иллюстрации

Показать всеРеферат

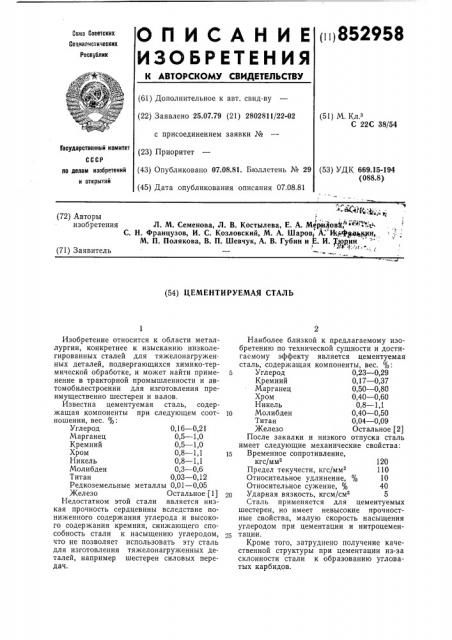

О П И С А Н И Е щ852958

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Соиз Соеетских

Социалистических

Республик

{61) Дополнительное к авт. свид-ву (22) Заявлено 25.07.79 (21) 2802811/22-02 с присоединением заявки № (51) М. Кл.

С 22С 38/54

Государстаенный комитет

23 Приоритет (43) Опубликовано 07.08.81. Бюллетень № 29 (45) Дата опубликования описания 07.08.81 (53) УДК 669.15-194 (088.8) по делам изобретений и открытий

:; ° Ф

- - hf. 1»,; .

Л. М. Семенова, Л. В. Костылева, E. А. Мертловй, С. Н. Французов, И. С. Козловский, М. А. Шаров, А. Илфаатцун, М. П. Полякова, В. П. Шевчук, А. В. Губин и Е. И. ) ррин

} ° я а, .$,,r

Ф. (72) Авторы изобретения (71) Заявитель (54) ЦЕМЕНТИРУЕМАЯ СТАЛЬ

Изобретение относится к области металлургии, конкретнее к изысканию низколегированных сталей для тяжелонагружен. ных деталей, подвергающихся химико-термической обработке, и может найти приме- 5 нение в тракторной промышленности и автомобилестроении для изготовления преимущественно шестерен и валов.

Известна цементуемая сталь, содержащая компоненты при следующем соот- 1О ношении, вес. %:

Углерод 0,16 — 0,21

Марганец 0,5 — 1,0

Кремний 0,5 в 1,0

Хром 08 — 1,1 т5

Никель 0,8 в 1,1

Молибден 0,3 — 0,6

Титан 0,03 — 0,12

Редкоземельные металлы 0,01 — 0,05

Железо Остальное (1)

Недостатком этой стали является низкая прочность сердцевины вследствие пониженного содержания углерода и высокого содержания кремния, снижающего способность стали к насыщению углеродом, что не позволяет использовать эту сталь для изготовления тяжелонагруженных деталей, например шестерен силовых передач.

Наиболее близкой к предлагаемому изобретению по технической сущности и достигаемому эффекту является цементуема я сталь, содержащая компоненты, вес. :

Углерод 0,23 — 0,29

Кремний 0,17 — 0,37

Марганец 0,50 — 0,80

Хром 0,40 — 0,60

Никель 0,8 — 1,1

Молибден 0,40 — 0,50

Титан 0,04 — 0,09

Железо Остальное (2)

После закалки и низкого отпуска сталь имеет следующие механические свойства:

Временное сопротивление, кгс/мм 120

Предел текучести, кгс/мм2 110

Относительное удлинение, % 10

Относительное сужение, о 40

Ударная вязкость, кгсм/см2 5

Сталь применяется для цементуемых шестерен, но имеет невысокие прочностные свойства, малую скорость насыщения углеродом при цементации и нитроцементации.

Кроме того, затруднено получение качественной структуры при цементации из-за склонности стали к образованию угловатых карбидов.

852958

0,0020 — 0,050

Остальное примеси, вес. %: до 0,035 до 0,035

Стали выплавляли в открытой индукционной печи и электропечи с основной фу10 теровкой, раскисляли ферротитаном и силикокальцием (пл. 1 — 2). При разливке сталей присаживали необходимое количество добавок. Разливка стали проводилась в сухие формы (пл. 1 — 2) и в изложницу

15 (пл. 3).

Химический состав сталей приведен в табл. 1.

Таблица 1

Химический состав, вес. % с IMn

Сталь

Р3М

Ni Т1

Мо

Сг

Предлагаемые плавки

0,028

Остальное

То же

0,0030 0,027

0,0012 0,050

0,44

0,012

0,010

0,010

0,015

1,21 0,06

1,56 0,05

1,0! 0,04

1,6 0,09

1,35 0,07

0,45 0,06

0,37

0,80

0,29 0,85

0,24 0,65

0,25 0,62

0,23 0,58

0,26 0,50

0,26 0,65

0,015

0,39

0,31

0,57

0,012

0,0020

0,002

0,46

0,34

0,58

0,010

0,001 0,023

0,002 0,024

0,50

0,17

0,59

0,018

0,012

0,30

0,30

0,50

0,035

0,035

0,27

0,50

0,95

Известная

Получение прочностных характеристик проводилось на стандартных образцах по

ГОСТ 1497-73 и ГОСТ 9454-60 после тер- 20 мической обработки.

Результаты прочностных испытаний приведены в табл. 2, Были исследованы также технологические свойства предлагаемой и известной 25 сталей.

Таблица 2

Показатели

Ударная вязкость, кгс/см

Относительное сужение, %

Относительное удлинение, %

Временное Предел тесопрогивле- кучести, ние, кгс/мм кгс/мм

Вид термообработки

Сталь

Предлагаемая плавки закалка и низкий отпуск

6,9

150

165

6,4

130

143,5

140

154

6,2

125

140

6,0

145

160

10

110

120

Известная

Цель1о изобретения является повышение комплекса механических и технологических свойств стали.

Для достижения цели сталь, содержащая углерод, марганец, кремний, хром, молибден, никель, титан и железо, дополнительно содержит бор и редкоземельные металлы при следующем соотношении компонентов, вес. % .

Углерод 0,23 — 0,29

Марганец 0,5 — 0,85

Кремний 0,17 — 0,37

Хром 0,5 — 0,8

Молибден 0,30 — 0,50

Никель 1,2 — 1,6

Титан 0,04 — 0,09

Бор 0,0010 — 0,003

Редкоземельные металлы железо

Сталь может содержать

Сера

Фосфор

Дополнительно были проведены металлографические исследования образцов из предлагаемой и известной сталей, которые подвергали цементации и нитроцементаци и.

Характеристика режимов химико-термической обработки и результаты металлографического анализа приведены в табл.3.

852958

Таблица 3

Вид химико-термической обработки

Скорость у и"„насыщения, мм/ч

Способ закалки

Время, ч

Марка стали

Температура, С

Насыщаемая среда

Режим

С повторного нагрева

1,2

0,)5

Твердый карбюризатор

Предложенная

Известнас

940

Цемеитация

0,9

0,11

0,125

Предложенная

Известная

940

2,0

То же

То же

То же

О,1

1,6

2,0

0,085

0,063

23, 75

Предложенная

Известнаяя

Эидо газ природный газ

930

1,5

0,13

2,3

Предложенная

Известная

17,5

То же

900

0,85

1,5

0,84

1,6

Предложенная

Известная

0,057

Предложенная

Известная

Эидогаз природный газ с добавлением NH3

То же

920

0,12

1,7

0,093

1,3

Непосредствеииая закалка

Предложенная

Известная

1,4

0,88

Нитроцементация

870

1,0

0,63

15,75

Предложенная

Известная

То же

1,8

0,11

880

То же

1,0

0,063

Эидогаз природный газ

1,4

Предложенная

Известнаяя

0,1

870

0,64

0,9

У образцов из предлагаемой стали, как видно из табл. 3, скорость насыщения углеродом при цементации и нитроцементации значительно выше, чем у образцов из известной стали. 5

Микроструктура образцов из сталей, обработанных по режиму 4 — мартенситная с небольшим количеством остаточного аустенита, у образцов известной стали выявлены карбиды на глубину 0,08 — 0,10 мм, 10 имеющие угловатую форму.

При увеличении продолжительности процесса (режим 5) различия в структуре выявились сильнее. У образцов из известной стали глубина залегания карбидов на- 15 много больше (до 0,3 — 0,35 мм), чем у предлагаемой (до 0,10 мм).

Кроме того, округлые карбиды предлагаемой стали повышают износостойкость, в то время как угловатые карбиды извест- 20 ной стали, залегающие на значительно большую глубину, снижают ее, Результаты торцовой пробы показали на глубине 9 мм твердость HRC 40 — 43 на предлагаемой и HRC 36,5 на известной стали, т. е. прокаливаемость предлагаемой стали выше прокаливаемости известной стали.

Проведенные исследования показали,что предлагаемая сталь по сравнению с известной имеет повышенную скорость и глубину насыщения при цементации и нитроцементации (в присутствии бора), повышенную прокаливаемость и более качественную микроструктуру, т. е. предлагаемая сталь имеет преимущества по сравнению с известной по технологическим и механическим свойствам.

Формула изобретения

Цементуемая сталь, содержащая углерод, марганец, кремний, хром, молибден, никель, титан и железо, отличающаясяя тем, что, с целью повышения комплек852958

Составитель С. Деркачева

Техред А. Камышникова Корректор Т. Добровольская

М

Редактор Л. Павлова

Заказ 1804/15 Изд, Мз 499 Тираж 694 Подписное

НПО <Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2 са механических и технологических свойств, она дополнительно содержит бор и редкоземельные металлы при следующем соотношении компонентов, вес. /о.

Углерод 0,23 — 0,29

Марганец 0,5 — 0,85

Кремний 0,17 — 0,37

Хром 0,5 — 0,8

Молибден 0,30 — 0,50

Никель 1,2 — 1,6

Ти тан 0,04 — 0,09

Бо,р

Редкоземельные металлы 0,0020 — 0,050

Железо Остальное

5 Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 412288, кл. С 22С 38/50, 1974.

2. Ту 14-1-926-74 «Сталь сортовая кон10 струкционная легированная марки

25ХГНМТ».