Способ упрочнения угольногомассива

Иллюстрации

Показать всеРеферат

(r r) 853 I I 3

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 16.11.79 (21) 2841391/22-03 с присоединением заявки № (23) Приоритет (43) Опубликовано 07.08.81. Бюллетень № 29 (45) Дата опубликования описания 07.08.81 (51) М. Кл з

Е 21D 20/00

Е 21D 5/11

Государственный комитет (53) УДК 622.281.74 (088.8) по делам изобретений и открытий .— Ъ

)

I

t. с

Л. П. Томашевский, П. А. Боровиков и Г. С. Кфин

: (72) Авторы изобретения и (71) заявители

) S

4ъ=-„ (54) СПОСОБ УПРОЧНЕНИЯ УГОЛЬНОГО МАССИВА

Изобретение относится к горнодобывающей промышленности и может быть использовано при разработке мощных крутых пластов угля.

При отработке пластов щитовой системой разработки проводится большое количество углеспускных печей и скважин, большая часть которых крепится венцовой крепыш вследствие недостаточной устойчивости угольного массива. При этом расходуется большое количество лесных материалов, производятся большие трудовые затраты и в то же время не обеспечивается безаварийная работа забоев из-за частого разрушения стенок и деревянной крепи печей.

Известен способ упрочнения и закрепления массива вокруг горных выработок нагнетанием цементирующего раствора или разнообразных склеивающих смол, например эпоксидной, через шпуры в угольный массив вокруг выработки (1).

Недостатками способа является то, что нагнетание цементирующего раствора производится из ранее проведенной выработки, значительная трудоемкость работ по бурению шнуров вокруг скважины, большой расход склеивающих смол и высокие затраты на материалы.

Известен также способ упрочнения угольного массива, включающий направленное бурение нагнетательных скважин малого диаметра и нагнетание по ним упрочняющего раствора (2).

Этот способ имеет следующие недостатки: большая трудоемкость работ из-за ггеобходимости бурения большого количества скважин (15 — 20 шт.) по периметру выра10 ботки; большой расход укрепляющего раствора при подаче его во все скважины; невозможность создания щели вокруг выработки в слабом неустойчивом массиве, затрудненность направленного выбуривания

15 скважины внутри армированного массива из-за отсутствия направляющей скважины, предварительно пробуренной в центре массива, а также из-за возможного отклонения бурового инструмента при перебуривании

20 упрочненных и неупрочненных пачек угля.

Цель изобретения — снижение, расхода упрочняющего раствора и повышение точности выбуривания эксплуатационных скважин, а также устранение затвердевания

25 упрочняющего раствора в нагнетательной скважине и герметизирующем устройстве и повышение эффективности упрочнепия массива.

Поставленная цель достигается тем, что

30 нагнетательные скважины бурят на рассто853113

15 янии большем двух радиусов распространения упрочняющего раствора, затем нагнетают в них упрочняющий раствор, а в момент его затвердевания в массиве снимают давление в нагнетательной скважине и сливают из нее упрочняющий раствор, причем нагнетательную скважину используют в качестве направляющей для выбуривания эксплуатационной скважины.

В конце процесса нагнетания упрочняющего раствора в угольный массив нагнетательную скважину целесообразно заполнить упрочняющим раствором с периодом затвердевания в два-три раза большим, чем основного упрочняющего раствора. Нагнетательная скважина после нагнетания и слива из нее упрочняющего раствора бурится на большую глубину, и процесс нагнетания и слива упрочняющего раствора повторяется до достижения скважиной необходимой глубины.

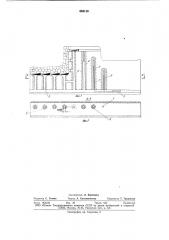

На фиг. 1 представлена схема работ по упрочнению угольного массива; на фиг,2— разрез А — А на фиг. 1.

Работы по упрочнению угольного массива начинаются с выбуривания в ослабленном угле скважины 1 диаметром 45 — 60 мм на возможную длину (15 — 20 м). Затем в скважине 1 устанавливается герметизирующее устройство 2 и нагнетательной установкой 3 подается в скважину упрочняющий раствор, например, следующего состава, /о. смола марки УКС 48 (по весу сухого остатка), щавелевая кислота 1 — 3, вода 49 — 51, время затвердевания которого составляет

0,5 — 1,5 ч. В конце нагнетания скважину заполняют раствором следующего состава, /о. смола УКС 48, щавелевая кислота0,5—

1,0, вода 51 — 51,5, время затвердевания которого в 2 — 3 раза больше времени затвердевания основного раствора.

В момент начала затвердевания основного раствора давление нагнетания в скважине снимается, герметизирующее устройство извлекается и упрочняющий раствор сливается из скважины. После полного затвердевания раствора в массиве скважина 1 бурится на большую длину, причем образовавшаяся полость в скважине является направляющей и вновь производится упрочнение массива. Таким образом, процесс упрочнения массива продолжается до достижения скважиной необходимой длины. Затем по центру упрочненного массива 4 по плоскости в скважине, являющейся направляющей, выбуривается эксплуатационная скважина 5 диаметром 850 — 1050 мм. При этом вокруг скважины образуются прочные стенки из упрочненного угля в виде цилиндра. Расстояние между последующими эксплуатационными скважинами принимается

60 из условий технологической необходимости, но не менее двух радиусов распространения раствора в массиве, что позволяет избежать упрочнения массива по всему объему щитового столба и сократить расход упрочняющего раствора. Кроме того, отпадает необходимость в креплении стенок скважин или проведения по ним печей с креплением, сокращаются трудовые и материальные затраты, повышается устойчивость выработок и срок их службы.

Наличие направляющей скважины малого диаметра позволяет точно выбуривать эксплуатационную скважину в центре цилиндрического упрочненного массива.

Формула изобретения

1. Способ упрочнения угольного массива при разработке крутопадающих пластов угля, включающий направленное бурение нагнетательных скважин малого диаметра и нагнетание по ним упрочняющего раствора, отличающийся тем, что, с целью снижения расхода упрочняющего раствора и повышения точности выбуривания эксплуатационных скважин, нагнетательные скважины бурят на расстоянии большем двух, радиусов распространения упрочняющего раствора, затем нагнетают в них упрочняющий раствор, а в момент его затвердевания в массиве снимают давление в нагнетательной скважине и сливают из нее упрочняющий раствор, причем нагнетательную скважину используют в качестве направляющей для выбуривания эксплуатационной скважины.

2. Способ по п. 1, отличающийся тем, что, с целью устранения затвердевания упрочняющего раствора в нагнетательной скважине и герметизирующем устройстве, в конце процесса нагнетания упрочняющего раствора в угольный массив нагнетательную скважину заполняют упрочняющим раствором с периодом затвердевания в два — три раза большим, чем основного упрочняющего раствора.

3. Способ по п. 1, отл и чающий ся тем, что, с целью повышения эффективности упрочнения массива, нагнетательную скважину после нагнетания и слива из нее упрочняющего раствора бурят на большую глубину, и процесс нагнетания и слива упрочняющего раствора повторяют до достижения скважиной необходимой глубины, Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Мо 503991, кл. E 21Р 5/12.

2. Патент Франции М 2101033, кл. E 02D

31/00, 1969 (прототип).

853113

Составитель Л. Березкина

Техред А. Камышникова Корректор Т. Трушкина

Редактор С. Титова

Типография, пр. Сапунова, 2

Заказ 1820/20 Изд. № Тираж 634 Подписное

НПО «Поиск> Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 7К-35, Раушская наб., д. 4/5