Способ охлаждения валков

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Соцналнстических

Республик и)) 8544 72 (61) Дополнительное к авт. саид-ву (22) Заявлено 1506.79 (21) 2778600/22-02 с присоединением заявки ¹ р )м. кл.

В 21 В 27/10

Государственный комитет

СССР по делаМ изобретений н открытий (23) Приоритет

Опубликовано 150881. Бюллетень М9 З0

Дата опубликования описания 180881 (5Ç) УДК 621. 771. .07(088.8) (72) Авторы изобретения

В. А. Ботштейн, A.Ë. Каневский, иностранец Цзюй Mаоgзя (КНВ ), A.Ä. Белян"кий, 3.П. Каретный, О.В. Заключной, В.И. Пономарев, С.К. Сафарьянц и М.Д. Лаптев

Всесоюзный научно-исследовательский и проектный институт по очистке технологических газов, сточных вод и использованию вторичных энергоресурсов предприятий черной металлургии и Ново-Краматорский машиностроительный завод (11) 3а яв ителй (54) СПОСОБ ОХЛАЖДЕНИЯ ВАЛКОВ

Изобретение относится к металлургической промышленности, а точнее к охлаждению прокатных валков листовых станов, и может быть использовано для охлаждения валков обжимных и сортовых станов.

Известен способ охлаждения прокатных валков, заключающийся в подаче охладителя по касательной к поверхности валка f1 ).

Недостатками данного способа являются малая площадь эффективного охлаждения, на которую непосредственно подается охладитель, неэффективное использование охладителя, так как он контактирует с валком только по одной прямой (образующей валка), а также низкая интенсивность охлаждения, так как угол между направлением движения охладителя и касательной к точке падения струи почти равен нулю.

Наиболее близким к предлагаемому является способ охлаждения калибров прокатных валков, заключающийся в том, что в зону контакта прокатыва- емого металла с калибрами рабочих валков по периметру прокатываемого изделия поступает непрерывно струя охлаждающей жидкости (воды) со стороны выхода проката из валков, причем в участки максимального износа калибров подают в 3-5 раз больше охладителя, чем в участки минимального износа (2 ).

Недостатками известного способа являются малый начальный угол охлаждения (охладитель подают прямо в зону контакта металла с валками), вследствие чего охладитель попадает на участок валка с высокой температурой, что обуславливает образование термических трещин на поверхности валка, постоянная плотность орошения по дуге охлаждения, что приводит к возникновению больших термических напряжений и снижению эксплуатационной стойкости валков и, кроме того, большой расход охладителя, обусловленный равномерным распределением его по окружности валка (нерациональным использованием).

Цель изобретения — повышение эксплуатационной стойкости валков и сокращение расхода охладителя.

Поставленная цель достигается тем, что согласно способу охлаждения прокатных валков, включан)щему подачу охладителя на их поверхность со стороны выхода металла из очага деформа354472.Таблица 1

На

yr охл

3,8

59

3,5

2,8

2,9

20

То же

30

40 ции, охладитель подают по окружности валка с начальным углом 30 и кой нечным углом 80-120 относительно линии центров, причем плотность орошения увеличивают по мере возрастания этого угла в 5-15 раз по сравнению с первоначальной.

Плотность орошения распределяют по дуге охлаждения по параболическому закону.

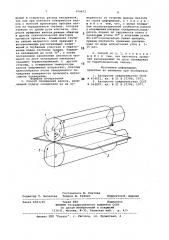

На чертеже изображено сечение рабочих валков и прокатываемой полосы.

Между охлаждаемыми прокатными валками 1 и 2 расположена полоса 3. Поверхность валка АВСД вЂ” поверхность охлаждения верхнего рабочего валка (для удобства поверхность охлаждения показана только на верхнем валке), 00 — линия центров (линия, проходящая через центр верхнего и нижнего валков). Охлаждение рабочего валка начинается по линии АД и заканчивается по линии ВС; угол d. — начальный угол охлаждения, угол — конечный угол охлаждения (отсчет начального и конечного углов охлаждения ведут относительно линии центров 00 )

Способ осуществляют следующим образом.

Охладитель подают по окружности валка с начальным углом g = 30 . и конечным углом = 80-1200 относительно линии центров, причем плотность орошения увеличивают от линии АД до

Из табл. 1 видно, что наименьший съемэдо полного выведения термических трещин имеет место при начальном угле охлаждения 300. Дальнейшее увеличение этого угла не приводи@ к существенному изменению величины съема.

При этом наблюдается небольшое увеличение температуры поверхности валка, которая измеряется датчиком в середине бочки валка. Однако небольшое повышение температуры не сказывается линии BC в 5-15 раз по сравнению с первоначальной и распределяют по дуге охлаждения по параболическому закону, т.е., плотность орошения по линии BC (конец зоны охлаждения} превосходит плотность орошения по линии

АД (начало зоны орошения} в 5-15 раз, а закон изменения плотности орошения по дуге охлаждения — параболический;

С целью обоснования оптимальных. значений углов относительно линиицентров и плотности орошения проводят исследования процессов охлаждения валков. Охлаждение валков осуществляют с помощью щелевого коллектора, установленного со стороны выхода метал15i ла из очага деформации. Выходные сечения щелей выполнены таким образом, что плотность орошения по окружности валка распределяется по параболическому закону. Значения углов относищ тельно линии центров устанавливают путем перемещения щелевого коллектора вокруг оси валка и перекрытия щелей, а плотность орошения регулируют путем изменения давления охладителя.

Для обоснования величины начального угла охлаждения проводят следующий эксперимент. Варьируют начальный угол охлаждения, при этом остаются постоянными конечный угол охлаждения и плотность орошения..

Результаты эксперимента представ гены в табл. 1. отрицательно на эксплуатационной стойкости валков. Таким образом определяют оптимальный начальный угол охлаждения.

В ходе дальнейшего эксперимента р определяют конечный угол охлаждения.

При этом начальный угол 30, а конечный угол изменяют от 40 до 160 (плотность орошения постоянна).

Результаты промйшленного эксперимента представлены в табл. 2.

854472

Таблица зо

З,б

85

60 з,з

То же

° !

2,9

И

1ОО

2,8

И

120

2,7

И

140

2,7

И

160

2,7

Таблица 3

120

3,9

3,6

То же

То же

3,3

1 °

3,0

71

2,8

И

12

2,6

И

2,5

И

18

2,5

63

И

2,5

По данным табл. 2 определен оптимальный конечный угол охлаждения, ве- 2О личина которого находится в пределах

80-120 С.

Далее необходимо определиъь закономерность распределения плотности орошения по дуге охлаждения. При этом 25 начальный и конечный угол охлаждеИз табл. 3 следует, что увеличение плотности орошения более, чем в 15 раз, неэффективно, на стойкость валков не влияет и ведет к перерасходу охладителя.

С целью более объективной оценки влияния предлагаемого способа охлаждения на эксплуатационную стойкость валков проводят измерения остаточных напряжений при известном и предлага- ф) .емом способах охлаждения. Остаточные термические напряжения измеряют магнитоупругим методом с помощью прибора ИОН-4М. При известном охлаждении (плотность орошения равномерна по ния остаются неизменными, а плотность орошения регулируют путем изменения размера выходных щелей коллектора

{по параболическому закону).

Результаты эксперимента представлены в табл. 3. Начальная плотность орошения 20 м ./м ч.

I дуге охлаждения) максимальные растягивакщие напряжения составляют

9,5 кг/мм в середине бочки валка, а при предлагаемом (c увеличением плотности орошения по дуге охлаждения) — 6,8 кг/мм . При этом расход охладителя на валок при использовании предлагаемого способа на 15В меньше, чем при известном (при неизменных начальном и конечном углах охлаждения).

Таким образом, дифференцированная по дуге охлаждения подача охладителя позволяет повысить стойкость валков за счет снижения уровмя термонапря"54472

Составитель М. Реутова

Редактор Т. Веселова Техред М. Рейвес Корректор М. Шароши

Тираж 888 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Эаказ 6563/10

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4 жений и сократить расход охладителя, так как при контакте поверхности валков с полосой происходит прогрев валков на определенную глубину, которая зависит от длины дуги контакта, скорости вращения валков, режима обжатия и других технологических факторов процесса прокатки. Повышенная глубина сильно нагретого слоя приводит к возникновению растягивающих напряжений в глубинных участках и образо- 1О ванию более глубоких трещин. Задержка охлаждения до угла 30, а затем о постепенное увеличение плотности орошения по дуге охлаждения уменьшает градиент термонапряжений. С другой стороны, с повышением температуры 15 валков напряжения возрастают, поэтому целесообразно после замедленного ох лаждения поверхности проводить интен=ивное охлаждение.

Формула изобретения щ

1. Способ охлаждения валков, включающий подачу охладителя на их по1 верхность со стороны выхода металла иэ очага деформации, о т л и ч а ю— шийся тем, что, с целью повышения эксплуатационной стойкости валков и сокращения расхода охладителя,охладитель подают по окружности валка с начальным углом 30 и конечным углом

80-120 относительно линии центров, ь причем плотность орошения увеличивают по мере возрастания угла в 515 раз.

2. Способ по п. 1, о т л и ч а ю шийся тем, что плотность орошения распределяют по дуге охлаждения по параболическому закону.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

М 414015, кл. В 21 В 27/06, 1971.

2. Авторское свидетельство СССР

564897, кл. В 21 В 27/06, 1977.