Устройство для контроля плоскостности полосы при холодной прокатке

Иллюстрации

Показать всеРеферат

Союз Советских

Социапистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Х АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

«ii854478 ф: (61) Дополнительное к авт. сеид-ву (22) Заявлено 04.04.79 (2t) 2748289/22-02 с присоединением заявки ¹ (23) Приоритет

Опубликовано 15.0881. Бюллетень N9 30

Дата опубликования описания 1808.81 51 М К„З

В 21 .В 37/02

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 621. 771. .01(088.8) $ новиков ! (72) Авторы изобретения

В.Ф. Рога :ов, В.В. Брагин, Н.П. Терешин и Н

Киевский институт автоматики им. ХХЧ съезда КПСС (71) Заявитель (54) устРОистВО для контРоля плоскостности полосы пРи холоднОИ пРОкАтке

Изобретение относится к контрольно-измерительной аппаратуре прокатного производства, а конкретно касается устройств для контроля плоскостности полосы на станах холодной прокатки, и может быть использовано в металлургической промышленности в устройствах, регулирующих плоскостность полосы при холодной прокатке.

При холодной прокатке отклонение от плоскостности происходит, как правило, из-за неравномерного распределения усилий обжатия по ширине полосы, что в свою очередь приводит к неравномерности вытяжек отдельных 15 участков полосы. При большей вытяжке центральных участков полосы происходит ее вспучивание. Такой дефект называется "коробоватостью" полосы

Цри большей вытяжке кромок по краям 2О полосы образуются складки, приводящие к дефекту, называемому "волнистостью" полосы, Известны устройства для контроля плоскостности полосы при холодной 25 прокатке, измеряющие разницу натяжений отдельных продольных участков ,полосы, которая вызвана неравномерностью вытяжки этих участков.. Такие устройства содержат ряд измеритель- 3О ных роликов, распределенных по шири-, не прокатываемой полосы и контактирующих с ней беэ проскальзывания.

Ролики связаны с магнитоупругими датчиками, которые в процессе прокатки измеряют радиальное составляющие продольных натяжений полосы. Полученная информация обрабатывается и служит для контроля и регулирования плоскостности полосы (1).

Недостатком таких устройств является сложность и громоздкость конструкции узлов, измеряющих распределение натяжений по ширине полосы, значительный объем вторичной (преобразующей) аппаратуры, невысокая точность измерения (окло 2%).

Известны устройства,.в которых измеряется не разница натяжений отдельных продольных участков полосы, которая вызвана неравномерностью вытяжек этих участков, а разница скоростей вращения измерительных роликов, вызываемая той же причиной °

В таких устройствах. упрощена конструкция механических узлов, что уменьшает их размеры. Такие устройства более перспективны с точки зрения повышения точности измерения величины отклонения плоскЬстности.

854478

Наиболее близким к предлагаемому по принципу действия является устройство, содержащее измерительные ролики, расположенные по ширине полосы, датчики скорости вращения измерительных роликов, схему для определения величины отклонения плоскостности полосы, причем измерительные

oолики соединены с датчиками скорости вращения измерительных роликов, датчики скорости соединены со схемой для: определения величины отклонения плос костности полосы. Ряд измерительных роликов располагается над полосой по ее ширине в месте огибания ею отклоняющего ролика и вращается полосой без проскальзывания.По окружности иэ- 5 мерительных роликов расположены магниты, образующие совместно с катушками индуктивности, расположенными вблизи измерительных роликов, датчики скорости вращения измерительных Щ роликов (2 .

Устройство содержит схему для определения величины отклонения плоскостности полосы, отличающуюся большими аппаратурными затратами (два дисплея, вычислительные устройства, два комплекта отклоняющих и измерительных роликов — устанавливается до и после последней клети стана). В устройстве ограничена также точность измерения скоростей вращения измерительных роликов, определяемая количеством магнитов (обычно 200-800), распределенных по их окружности. Увеличение их количества приводит к увеличению размеров измерительных роликов и удорожанию устройства в целом. Время измерения плоскостности полосы (около секунды) определяется циклом в несколько десятков периодов вращения измерительных роликов, 4() т.е. промежутком времени, достаточным для появления разности в 1 импульс на выходе счетных схем различных участков полосы.

Цель изобретения — уменьшение аппаратных затрат на устройство для

45 контроля эа плоскостностью полосы при холодной прокатке, повышение точности и уменьшение времени измерения величины отклонения плоскостности полосы.

Поставленная цель достигается тем, что устройство для контроля плоскостности полосы при холодной прокатке, содержащее измерительные ролики, расположенные по ширине полосы, датчики 55 скорости вращения измерительных роликов, схему для определения величины отклонения плоскостности полосы, причем измерительные ролики соединены с датчиками скорости вращения измери- ц тельных роликов, датчики скорости соединения со схемой для определения величины отклонения плоскостности полосы, схема для определения величины отклонения плоскостности полосы содержит генератор импульсов высокой частоты, счетно-логические цепи, количество которых соответствует количеству измерительных роликов, каждая иэ счетно-логических цепей содержит последовательно расположенные первый счетчик импульсов, схему совпадения, второй счетчик импульсов и запоминающий блок, четыре цифровых сумматора, делитель и индикатор плоскостности полосы, причем вход первого счетчика импульсов каждой счетно-логической цепи соединен с выходом соответствующего датчика скорости вращения измерительного ролика, второй вхоц второго счетчика импульсов каждой счетно-логической цепи соецинен с выходом генератора импульсов высокой частоты, выход каждого запоминающего блока соединен с первым входОм, а через последовательно соединенные первый цифровой сумматор и делитель со вторым входом соответственно второго, третьего и четвертого цифровых сумматоров, выходы которых соединены со входами индикатора плоскостности полосы.

Такое выполнение устройства для контроля плоскостности полосы при холодной прокатке позволяет значительно уменьшить аппаратурные затраты за счет отказа от таких сложных и дорогостоящих приборов как дисплеи, второго комплекта опорных и измерительных роликов и по7ысить точность измерения плоскостности, так как она определяется в основном количеством высокочастотных импульсов, вырабатываемых генератором импульсов высокой частоты и записываемых последовательными счетчиками эа время одного полного оборота измерительных роликов. Точность, достаточная для определения разности скорости отдельных участков полосы по ширине (0,001%), достигается при значении частоты генерируемых импульсов, равной 1,0 мГц. Время определения плоскостности полосы не превышает одного периода вращения измерительных роликов, так как измерение раз— ности скоростей вращения измерительных роликов осуществляется за один их оборот.

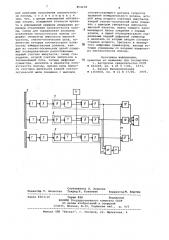

На чертеже изображена функциональная схема устройства для контроля плоскостности полосы при холодной прокатке.

Устройство для контроля плоскостности полосы при холодной прокатке содержит измерительные ролики 1, распределенные по ширине прокатываемой полосы 2. Измерительные ролики 1 связаны с датчиками 3 скорости вращения измерительных роликов 1. В состав устройства входит схема для определения величины отклонения плоскостности. Эта схема содержит генератор 4 импульсов высокой частоты, счетно854478 логические цепи 5, имеющие электрически последовательно соединенные пер вый счетчик 6, вход которого подключен к выходу датчика 3, схему 7 совпадения, второй счетчик 8, второй вход которого соединен с выходом генератора 4, и запоминающий блок 9.

Выход каждого запоминающего блока 9 соединен с первым входом и через последовательно соединенные друг с друroM первый цифровой сумматор 10 и делитель 11 соединен со вторыми входами соответственно второго, третьего и четвертого цифрового сумматора

12, выходы которых соединены с индикатором 13 плоскостности полосы. Количество измерительных роликов 1 и, следовательно, счетно-логических цепей 5 и цифровых сумматоров 12 оггределяется в зависимости от необходимой точности измерений и ширины прокатываемой полосы 2. Исследования показывают, что для контроля плоскостности полосы шириной порядк.- 1500 мм достаточно использовать семь-девять измерительных роликов.

Устройство для контроля плоскостности полосы при холодной прокатке работает следующим Образом.

Холоднокатанная полоса 2 вращает при движении измерительные ролики 1, датчики 3 скорости вырабатывают за время одного оборота ролика 1 определенное количество импульсов наМ

I пример 2 . Импульсы цифровых датчиков 3 скорости поступают на вход первых счетчиков 6, при достижении на выходе которых числа 2" срабатываются схемы 7 совпадения, формирующие тактовые импульсы одного оборота измерительных роликов. Передние фронты тактовых импульсов останавливают счет вторыми счетчиками 8 импульсов генератора 4 импульсов высокой частоты, одновременно перенося показания счетчиков 8 импульсов в запоминающие блоки 9. Задние фронты тактовых импульсов осуществляют сброс показаний счетчиков 8 импульсов в нулевое состояние. Генератор 4 импульсов высокой частоты начинает заполнять вторые счетчики 8 импульсов до момента пбступления следующих тактовых импульсов. Таким образом, за один оборот измерительных роликов обновляется запись чисел в запоминающих блоках 9, характеризующих скорость движения полосы во ьсех зонах измерения. Точность измерения скорости в данном случае зависит от значения частоты заполнения импульсами генератора 4 импульсов высокой частоты промежутка времени между тактовыми импульсами и может быть ограничена лишь быстродействием вторых счетчиков 8 импульсов. Цифровой сумматор

10 осуществляет операцию суммирования чисел, записанных в запоминающих блоках 9. Результат суммирования делится делителем. 11 на число и, равНОЕ количеству зон измерения скорости. Таким образом, на выходе дели;теля 11 постоянно присутствует число, характеризующее среднее значение скорости прокатки полосы. Выходные цифровые сумматоры 12 постоянно определяют разность чисел, соответствующих текущим значениям скоростей движения полосы в зонах и среднему значению скорости прокатки, т.е. величины, Ь,...ЬН, косвенно характеризующие плоскостность полосы. Непосредственный контроль за состоянием плоскостности полосы осуществля ется при помощи индикатора 13 плоскостности полосы, состоящего из и показывающих приборов. Приборы индикатора 13 располагаются в один ряд и по картине распределения показаний сигналов Ь q — 6 Н определяют величину

20 и характер искажения плоскостности полосы. Эта информация необходима оператору стана для воздействия на режим прокатки полосы с целью устранения дефектов плоскостности. Выход25 ные сигналы Dq — Ьпустройства могут быть использованы для работы системы автоматического регулирования плоскостности полосы.

Отказ от сложной электронной аппаратуры (дисплеев), вычислительного устройства, уменьшение комплектов измерительных роликов с двух до одного позволяет значительно уменьшить аппаратурные затраты на предлагаемое

З5 устрОйствО для кОнтрОля плОскОстнОсти полосы при холодной прокатке. Точность измерения величины отклонения плоскостности полосы определяется количеством высокочастотных импульсов, записываемых в последовательные счетчики эа время одного полного оборота измерительных роликов. Такая схема значительно повышает точность контроля. Устройство позволяет осуществлять одчн цикл измерения плос45 костности за время, не превышающее периода вращения измерительных роликов

По предварительным расчетам ожидаемый экономический эффект от при5р менения предлагаемого устройства со«ставит 100,0 р. в год.

Формула изобретения

Устройство для контроля плоскостности полосы при холодной прокатке, содержащее измерительные ролики, расположенные по ширине полосы, датчики скорости вращения измерительных роЩ ликов, схему для определения величины отклонения плоскостности полосы, причем измерительные ролики соединены с датчиками скорости вращения измерительных роликов, датчики скоросу ти соединены со схемой для определе854478

Составитель В. Авакова

Редактор Т. Веселова Техред Н. Ковалева КорректорМ. Шаройи

Тираж 888 Подписное, ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб, д. 4/5

Заказ 656 3/10

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 ния величины отклонения плоскостности полосы, о т л и ч а ю щ е е с я тем, что, с целью уменьшения аппаратных затрат, повышения точности проката и уменьшения времени измерения величины отклонения плоскостности полосы, схема для определения величины

5 отклонения плоскостности полосы содержит генератор импульсов высокой частоты, счетно-логические цепи, количество которых соответствует количеству измерительных роликов, каждая из счетно-логических цепей содержит последовательно расположенные первый счетчик импульсов, схему совпадения, второй счетчик импульсов и запоминающий блок, четыре цифровых 15 сумматора, делитель и индикатор плоскостности полосы, причем вход первого счетчика импульсов каждой счетно.логической цепи соединен с выходом соответствующего датчика скорости вращения измерительного ролика, второй вход второго счетчика импульсов каждой счетно-логической цепи соединен с выходом генератора импульсов высокой частоты, выход каждого запоминающего блока соединен с первым входом, а через последовательно соединенные первый цифровой сумматор и делитель со вторым входом соответственно второго, третьего и четвертого цифровых сумматоров, выходы которых соединены со входами индикатора плоскостности полосы.

Источники информации, принятые Во внимание при зкспертизе

1. Авторское свидетельство СССР

Р 262228, кл. G 05 G 7/06, 1973.

2. Патент Великобритании

9 1360608, кл. В 21 В 37/06, 1976.