Устройство для определения энергосиловых параметров процесса обработки металлов давлением

Иллюстрации

Показать всеРеферат

О П И С А Н И Е ()854494

ИЗОБВЕтЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советсиин

Социапистичесиин

Республик (6l ) Дополнительное к авт. свид-ву (22) Заявлено 28. 09. 79 (21) 2824330/25-27 (5l }Ì. Кл.

В 21 С 51/00 с присоединением заявки М (23) Приоритет

Вкударвтввннвй квинтет

ССЕР но делам наееретеннй н юткритнй

Опубликовано 15.08.81. Бюллетень М 30

Дата опубликования описания 18. 08.8). (53) УД Кб21,981

° 1 (088. 8) (72) Авторы изобретения

И.С.Тришевский, О.И.Тришевский, Ю.А.Плес

И.Н.Христенко н Ю.С. Томенко

) "- -- «

Украинский ордена Трудового Красного Знам й"1Щтчйо= исследовательский институт металлов (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ЗНЕРГОСИЛОВЫХ

ПАРАМЕТРОВ ПРОЦЕССОВ ОБРАБОТКИ МЕТАЛЛОВ

ДАВЛЕНИЕМ

Изобретение относится к о5работке металлов давлением, а конкретчо к машинам для определения энергосиловых параметров процессов обработки металлов давлением и может быть использо5 вано при исследованиях напряженнодеформированного состояния металла, обрабатываемого в валках.

При обработке металлов давлением для правильного выбора технологичесО кого оборудования необходимо знать давление металла, оказываемое на технологическую оснастку (валки, штампы и т.п.), возникающие при этом крутящие моменты, а также работу деформирования. При этом необходимо знать не только количественные показатели указанных характеристик, но и их распределения по стадиям исследуемых процессов. Отсутствие ряда характеристик при проектировании оборудования или невозможность точного определения их распределения по стадиям исследуемых процессов приводит к эавышению коэффициентов .запаса прочности проектируемого технологического оборудования, а значит повышению его металлоемкости, либо к поломкам оборудования вследствие его недостаточной прочности.

Известна машина для определения работы вытяжки, содержащая ноесс с: контрольно-измерительной аппаратурой и штамповой оснасткой, включающей траверсу, связанную с приводом, и узел деформирования. Машина позволяет на протяжении рабочего хода пуансона записывать диаграммы изменения усилия вытяжки, при этом работа вытяжки равна площади, ограниченной кривой диаграммы 1 1).

Однако в этом устройстве невозможно исследовать процессы обработки металлов давлением в валках и, как следствие, невозможно получать величины и распределения крутящих моментов по стадиям этих процессов.

3 8544

Цель изобретения — обеспечение воэ можности определения напряженно-деформированного состояния металла, обрабатываемого в валках.

Цель достигается тем, что в устройстве для определения энергосиловых параметров процессов обработки металлов давлением, содержащем траверсу, связанную с приводом осевого перемещения, узел деформирования и 10 контрольно-измерительную аппаратуру, узел деформирования выполнен в виде сменных секторов с разными рабочими калибрами, кинематически связанных с траверсой и установленных с возмож- 11 ногтью регулировочного перемещения навстречу друг другу.

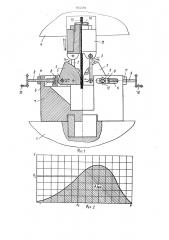

На фиг. 1 схематически показана машина для определения энергосиловых параметров процессов обработхи метал- Z0 лов давлением, общий вид, иа Фиг. 2— диаграмма "давление металла на валки— ход пресса" (Р-Н); на фиг. 3 — диаграмма "крутящие моменты1 — ход пресса" (М„,-Н); на Фиг. 4 — кинематика 2s сопряженйя формующих элементов секторов рабочих валков.

Устройство для определения энергосиловых параметров процессов обработки металлов давлением содержит пресс З0

1 с контрольно-измерительной аппаратурой (не показана). Секторы 2 связаны посредством тяг 3 с траверсой 4 пресса 1 и установлены на осях 5 в пазах 6 плиты 7 с возможностью переме- з щения при помощи кареток 8 и винтов 9 с рукоятками 10 по пазам 6 навстречу друг другу. Секторы рабочих валков 2, установленные на осях 5, имеют возможность поворачиваться на осях 5. 40

Секторы . 2 могут быть также зафиксированы от перемещения навстречу друг другу по пазам 6 плиты 7 гайками 11 и 12. На траверсе установле- 4> на обойма 13 со штифтами 14 для крепления образца 15.

Устройство для определения эиергосиловых параметров процессов обработки металлов давлением работает следующим образом.

В прорезь обоймы 13 устанавливается образец 15 и фиксируется штифтом

14. Далее посредством винтов 9 с рукоятками 10 и кареток 8 сводятся секторы 2 до соприкосновения с образцом 15 и фиксируются гайками 11 и 12. Контроль положения образца в осевой плоскости секторов 2 осущест"

94 4 вляется при помощи указателей (не показаны), расположенных на каретках

8, и линеек (не показаны), расположенных на верхних плоскостях плиты 7.

При движении траверсы 4 вниз тяги 3 поворачивают секторы 2, которые деформируют образец 15. При этом осуществляется запись изменения давления металла на валки P в зависимости от величины хода Н пресса l. Площадь диаграммы P-H, ограниченная кривой, которую можно описать функцией P

t(H), представляет собой работу деФормации, вычисляемую по следующей

Формуле

"-k J Ф(Н)дН, (1) о где Арф - работа деформации при обработке металлов давлением в валках, <(H) — Функция описывающая кривую изменения давления металла на валки в зависимости от величины хода

Н;

К вЂ” коэффициент моделирования, учитывающий изменения геометрических размеров очага деформации при исследованиях от реального технологического процесса, а также физико-механических свойств, используемых при испытаниях и на практике материалов.

Используя диаграмму P-H с учетом нижеприведенной зависимости (2) получают диаграмму распределения крутящих моментов М„, возникающих при обработке металлов давлением в валках от хода пресса Н

Р„351п 0Скр. g () где И„ — крутящий момент, возникающий при обработке металлов давлением в валках

Р; — давление металла на валки, определяемое по диаграмме P-.H, в зависимости от выбранного Н;;

0 — диаметр окружности сектора; а6 — угол приложения равно1 действующей Р„ .

После окончания испытания (траверса 4 пресса 1 в нижнем положении) гайки 11 и 12 отвинчиваются, сектора

5 85449

2 каретками 8 при помощи винтов 9 с .рукоятками 10 разводятся. Далее из отверстия в образце 15 вынимается

1 штифт 14 и образец удаляется из устройства для определения энергосиловых параметров процессов обработки металлов давлением. Для проведения следующего испытания траверса 4 пресса 1 возвращается в верхнее положение и операции повторяются. 10

Предлагаемое устройство позволяет определять энергосиловые параметры процессов производства гнутых профилей и горячекатаных" с использованием теории моделирования или иссле- Л дуя эти процессы без изменения геометрических соотношений в очаге деформации, температурных условий, а также физико-механических свойств металла. Для этого необходимо на щ секторах 2 устройства выполнить соответствующие калибры и подобрать материал заготовки 15.

При проведении опытной проверки на машине для определения энергоси- 2S I ловых параметров получают диаг,раммы Р-Н и Мкр-Н, при этом Р

105 т, М = 18 т м, А е = 26 т м.

Знергосиловые параметры определяются для профиля крышки люка грузового полувагона. Для сравнения проводят замеры энергосиловых параметров для этого же профиля на стане при помощи месдоэ (P „. 104,7 т) и тензодатчиков, расположенных на шпиндепе стана М. (И,„,„17,9 тм). Различия в эксперимейтальных данных не превьппают 0„5X, Таким образом, увеличение количества замеряемых параметров достигается

sa счет обеспечения возможности экспе-40 римеитального определения М, расширение возможностей исследования на4 6 пряженно-.деформированного состояния металла — за счет обеспечения возможности получения диаграммы распределения крутящих моментов И„„ -Н. Кроме того, по сравнению с известными пред" лагаемое устройство обеспечивает возможность экспериментального определения А Ф и получения диаграммы распределения давлений металла на валки

Р-Н и крутящих моментов М -Н.

Экономический эффект получают эа счет снижения простоев станов при замерах энергосиловых параметров, а также уточнения прочностных характеристик проектируемого технологического оборудования.

Формула изобретения

Устройство для определения энергосиловых параметров процессов обра.ботки металлов давлением, содержащее траверсу, связанную с приводом осевого перемещения, узел деформирования и контрольно-измерительную аппаратуру, о т л и ч а ю щ е е с я тем, что, с целью обеспечения возможности определения напряженно-деформированного состояния металла, обрабатываемого в валках, узел деформирования выполнен в виде сменных секторов с разными рабочими калибрами, кинематически связанных с траверсой и установленных с возможностью регулировочного перемещения навстречу друг другу °

Источники информации, принятые во внимание цри экспертизе

1.Романовский В.П. Справочник по холодной штамповке. Л., "Машиностроение", 1971, с ° 221-222. 854494 кр

Pf /pe

Составитель Е.Чистякова

Редактор Т.Веселова Техред И.Табакович Корректор.С.Шекмар

Заказ 6565 11 Тираж 888 Подписнее

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1)Э035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП"Патент, г.ужгород,ул.Проектная,4